塑膠專欄

創新輕量化熱塑複材及其設備開發

複合材料

創新輕量化熱塑複材及其設備開發

財團法人塑膠工業技術發展中心 張修誠 副研究員

摘要

全球熱塑碳纖複材市場商機龐大,世界各國皆競相投入開發,以單方向熱塑預浸材為主要發展項目。塑膠中心導入新穎複合式纖維展紗技術,建置國內第一條單方向熱塑預浸材生產線,並開發PP/CF、PA/CF、PP/CF三種單方向熱塑預浸材,成功解決熱塑碳纖複材所面臨的「碳纖維紗束不易展開」以及「熱塑材料含浸不足」技術問題。

前言

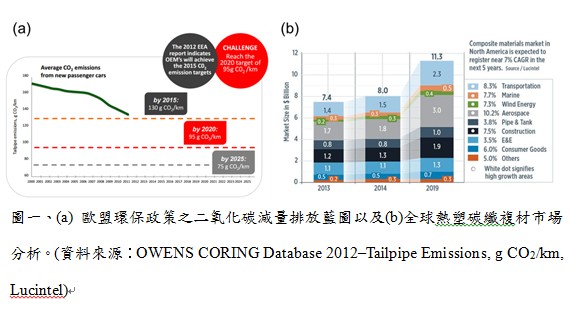

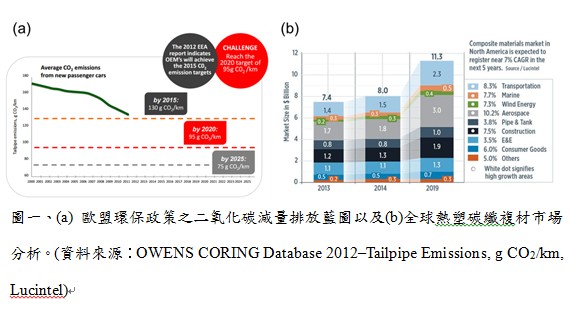

為響應全球節能減碳趨勢,歐盟提出交通運輸工具之二氧化碳(CO2)減量排放藍圖,規定每輛交通運輸工具之CO2排放量將由130 g /km (2015年)降低至75 g/km (2025年),導致國際車廠競相投入汽車輕量化研究(如圖一(a)所示)。眾多輕量化材料中,以熱塑碳纖複材最具指標性,這是因為熱塑碳纖複材可實現產品兼具輕量化與高強度的目標之外,同時也擁有成型週期短、韌性高、樹脂選擇性高、易於加工、無存放限制等優點,最重要的是,熱塑碳纖複材可以回收再利用,符合綠色環保概念。 根據Lucintel分析報告指出,全球熱塑碳纖複材市場從2014年起,每年以7 %複合年增長率增長,於2019年達到113億美元的規模,其中以交通運輸、海洋、風力能源、太空科技以及建築等產業之年需求量增長最為顯著(如圖一(b)所示)。熱塑碳纖複材可分為連續纖維複材以及不連續纖維複材兩大類,其中不連續纖維複材可區分為短纖粒子與長纖粒子,而連續纖維複材也可區分為編織布以及單方向預浸材兩種。一般而言,連續纖維補強熱塑複合材料擁有比不連續纖維補強熱塑複合材料更優異之機械性質,而且在相同單位面積纖維重量(Fabric areal weight, FAW)的情況下,單方向(Unidirectional, UD)預浸材又比編織布預浸材所需的材料成本降低一半以上,而且具備疊層角度設計自由度,亦可針對特定受力方向或區域進行補強,不會因此增加產品重量或厚度,可賦予產品達到輕薄強的目標,此為編織布預浸料所無法比擬的,故單方向熱塑預浸材為各國輕量化複材的重點發展項目。

根據Lucintel分析報告指出,全球熱塑碳纖複材市場從2014年起,每年以7 %複合年增長率增長,於2019年達到113億美元的規模,其中以交通運輸、海洋、風力能源、太空科技以及建築等產業之年需求量增長最為顯著(如圖一(b)所示)。熱塑碳纖複材可分為連續纖維複材以及不連續纖維複材兩大類,其中不連續纖維複材可區分為短纖粒子與長纖粒子,而連續纖維複材也可區分為編織布以及單方向預浸材兩種。一般而言,連續纖維補強熱塑複合材料擁有比不連續纖維補強熱塑複合材料更優異之機械性質,而且在相同單位面積纖維重量(Fabric areal weight, FAW)的情況下,單方向(Unidirectional, UD)預浸材又比編織布預浸材所需的材料成本降低一半以上,而且具備疊層角度設計自由度,亦可針對特定受力方向或區域進行補強,不會因此增加產品重量或厚度,可賦予產品達到輕薄強的目標,此為編織布預浸料所無法比擬的,故單方向熱塑預浸材為各國輕量化複材的重點發展項目。

國內產業開發單方向熱塑預浸材有兩個技術問題極需克服,首先是大紗束碳纖維之不易展紗問題,隨著成本以及用量考量,產業界未來將會採用大紗束碳纖維(>12k)進行開發,但是碳纖維根數增多,碳纖維束會有曲折和扭結的現象,增加展紗困難度,會導致熱塑材料不易浸潤到大紗束碳纖維束內部,單絲之間容易產生孔隙產生。其次是熱塑材料黏度高問題,熱塑材料黏度高不易含浸於碳纖維之間,會導致熱塑材料與碳纖維之間介面強度不佳,進而影響產品之機械性質表現。

單方向熱塑預浸材及其製程開發

為克服上述兩大技術問題,塑膠中心研發可大幅度將碳纖維紗束拓寬變薄之新穎複合式纖維展紗技術,並與國內知名複材設備廠合作,將複合式展紗技術導入,建置國內第一條模組化單方向熱塑預浸材量產線,同時透過熱塑官能化接枝技術調整PP、PA、PC之極性以及含浸性,增進碳纖維與熱塑材料之間的接合性,藉此兩種核心技術導入,可開發出高介面強度之PP/CF、PA/CF、PC/CF單方向熱塑預浸材。

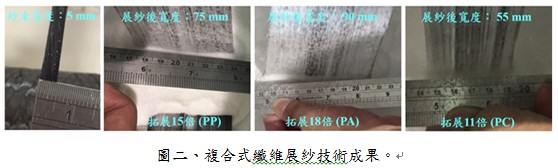

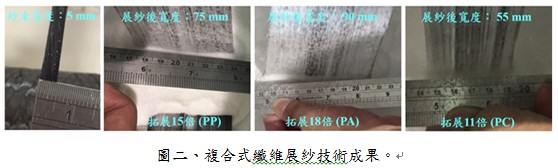

複合式纖維展紗技術建立:導入加熱展紗、氣流噴射展紗以及機械展紗方式,形成新穎複合式展紗方式,有別於國外以機械展紗或超音波展紗之單一展紗方式。圖二顯示碳纖維紗束經過複合式展紗裝置進行展紗,可大幅度將24K碳纖維紗束拓展變寬,其拓展寬度分別為原紗束之寬度的15倍、18倍以及11倍,此技術不僅能克服大紗束碳纖維不易展紗的技術問題,同時有助於提高熱塑材料之含浸性。

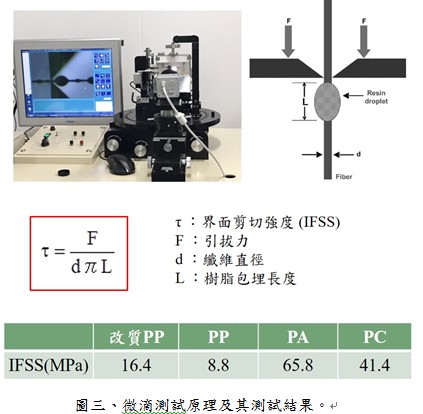

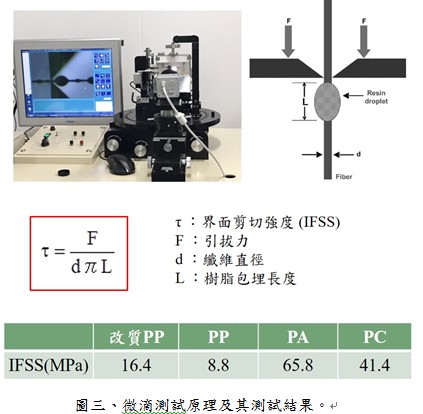

碳纖維與熱塑材料之介面強度測試:發展熱塑樹脂官能化接枝技術,需同時考量熱塑材料之極性以及含浸性,如PP為非極性樹脂,可以透過接枝馬來酸酐(PP-g-MA)產生具有極性的含氧官能基,提升極性,而PA和PC本身為極性樹脂,則需經過改質提升流動性,讓PA以及PC與碳纖維之間具備高介面強度。圖三顯示改質後PP樹脂與單根碳纖維之介面剪切強度可達16.4 MPa,遠高於未改質之PP與碳纖維之間的介面剪切強度(8.8 MPa),而PA樹脂之介面剪切強度可達65.8 MPa,PC樹脂之介面剪切強度可達41.4 MPa,此數據可作為單方向熱塑預浸材製作之重要參考數據。

碳纖維與熱塑材料之介面強度測試:發展熱塑樹脂官能化接枝技術,需同時考量熱塑材料之極性以及含浸性,如PP為非極性樹脂,可以透過接枝馬來酸酐(PP-g-MA)產生具有極性的含氧官能基,提升極性,而PA和PC本身為極性樹脂,則需經過改質提升流動性,讓PA以及PC與碳纖維之間具備高介面強度。圖三顯示改質後PP樹脂與單根碳纖維之介面剪切強度可達16.4 MPa,遠高於未改質之PP與碳纖維之間的介面剪切強度(8.8 MPa),而PA樹脂之介面剪切強度可達65.8 MPa,PC樹脂之介面剪切強度可達41.4 MPa,此數據可作為單方向熱塑預浸材製作之重要參考數據。

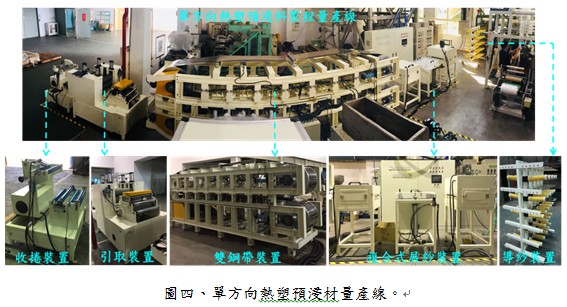

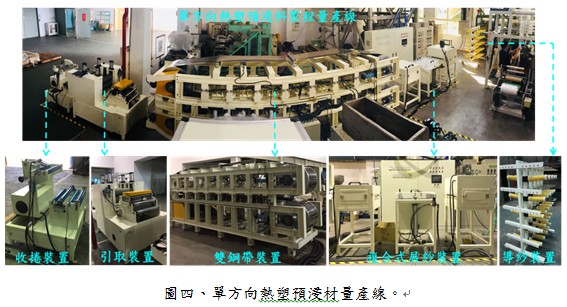

單方向熱塑預浸材量產線建置:塑膠中心與國內知名複材機械廠合作開發模組化單方向熱塑預浸料量產線(如圖四所示),從中導入複合式展紗裝置,並結合導紗裝置、雙鋼帶熱壓裝置、引取裝置以及收捲裝置等,形成新穎單方向熱塑預浸料成型製程,有別於國外以薄膜含浸為主之製程設備。此製程特點有三,(1)相較於產業界現有的機械展紗裝置,此製程之複合式展紗裝置具備多重展紗功能,可更大幅度將碳纖維紗束拓寬變薄。(2) 相較於薄膜含浸方式,此製程是採用流體化床含浸方式,粉體不僅比薄膜更容易含浸至碳纖維之間,而且加工溫度也可進一步降低,更可省略熱塑材料製作成薄膜的繁瑣加工程序,可大幅度降低生產成本。(3) 此製程採用模組化設備,製程簡易,彈性大,可進一步用在生產編織布預浸料及長短纖粒子等。

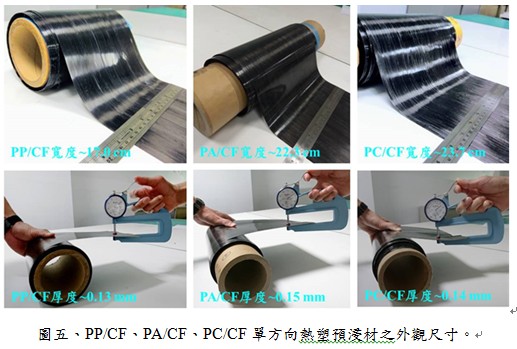

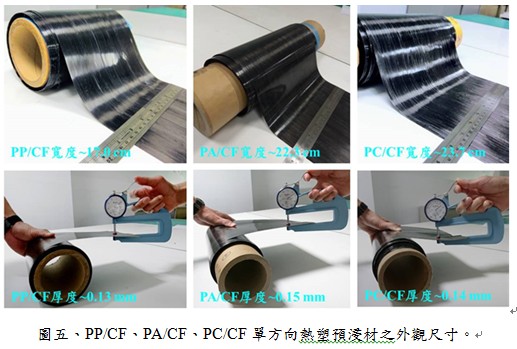

單方向熱塑預浸材開發:透過所建置之單方向熱塑預浸材製程進行參數調控,可製備出PP/CF、PA/CF、PC/CF三種單方向熱塑預浸料,三種單方向熱塑預浸料樣品外觀,皆達到業界對單方向預浸材產品外觀的要求(合格標準GAP ≦1 mm、每條GAP長度≦100 cm、20 cm幅寬≦3條GAP)。且三種單方向熱塑預浸材取樣長度皆為100 m,其寬度及厚度分別為17.0 cm0.13 mm、22.3 cm0.15 mm、23.7 cm0.14 mm (如圖五所示),其樹脂含量(Resin Content, RC)皆約為40%,值得一提的是,此製程所生產之單方向熱塑預浸材薄度,約為國外TenCate單方向熱塑預浸材之一半,可讓產品實現輕薄強的目標。

結論

塑膠中心導入複合式纖維展紗技術以及熱塑樹脂官能化接枝技術,與國內機械廠合作建置出國內第一條單方向熱塑預浸材量產線,並成功開發出薄型化PP/CF、PA6/CF以及PC/CF等三種單方向碳纖維熱塑預浸材,擺脫國外專利封鎖,實現國內核心技術建立、關鍵設備建置以及關鍵材料自主的目標。

財團法人塑膠工業技術發展中心 張修誠 副研究員

摘要

全球熱塑碳纖複材市場商機龐大,世界各國皆競相投入開發,以單方向熱塑預浸材為主要發展項目。塑膠中心導入新穎複合式纖維展紗技術,建置國內第一條單方向熱塑預浸材生產線,並開發PP/CF、PA/CF、PP/CF三種單方向熱塑預浸材,成功解決熱塑碳纖複材所面臨的「碳纖維紗束不易展開」以及「熱塑材料含浸不足」技術問題。

前言

為響應全球節能減碳趨勢,歐盟提出交通運輸工具之二氧化碳(CO2)減量排放藍圖,規定每輛交通運輸工具之CO2排放量將由130 g /km (2015年)降低至75 g/km (2025年),導致國際車廠競相投入汽車輕量化研究(如圖一(a)所示)。眾多輕量化材料中,以熱塑碳纖複材最具指標性,這是因為熱塑碳纖複材可實現產品兼具輕量化與高強度的目標之外,同時也擁有成型週期短、韌性高、樹脂選擇性高、易於加工、無存放限制等優點,最重要的是,熱塑碳纖複材可以回收再利用,符合綠色環保概念。

國內產業開發單方向熱塑預浸材有兩個技術問題極需克服,首先是大紗束碳纖維之不易展紗問題,隨著成本以及用量考量,產業界未來將會採用大紗束碳纖維(>12k)進行開發,但是碳纖維根數增多,碳纖維束會有曲折和扭結的現象,增加展紗困難度,會導致熱塑材料不易浸潤到大紗束碳纖維束內部,單絲之間容易產生孔隙產生。其次是熱塑材料黏度高問題,熱塑材料黏度高不易含浸於碳纖維之間,會導致熱塑材料與碳纖維之間介面強度不佳,進而影響產品之機械性質表現。

單方向熱塑預浸材及其製程開發

為克服上述兩大技術問題,塑膠中心研發可大幅度將碳纖維紗束拓寬變薄之新穎複合式纖維展紗技術,並與國內知名複材設備廠合作,將複合式展紗技術導入,建置國內第一條模組化單方向熱塑預浸材量產線,同時透過熱塑官能化接枝技術調整PP、PA、PC之極性以及含浸性,增進碳纖維與熱塑材料之間的接合性,藉此兩種核心技術導入,可開發出高介面強度之PP/CF、PA/CF、PC/CF單方向熱塑預浸材。

複合式纖維展紗技術建立:導入加熱展紗、氣流噴射展紗以及機械展紗方式,形成新穎複合式展紗方式,有別於國外以機械展紗或超音波展紗之單一展紗方式。圖二顯示碳纖維紗束經過複合式展紗裝置進行展紗,可大幅度將24K碳纖維紗束拓展變寬,其拓展寬度分別為原紗束之寬度的15倍、18倍以及11倍,此技術不僅能克服大紗束碳纖維不易展紗的技術問題,同時有助於提高熱塑材料之含浸性。

單方向熱塑預浸材量產線建置:塑膠中心與國內知名複材機械廠合作開發模組化單方向熱塑預浸料量產線(如圖四所示),從中導入複合式展紗裝置,並結合導紗裝置、雙鋼帶熱壓裝置、引取裝置以及收捲裝置等,形成新穎單方向熱塑預浸料成型製程,有別於國外以薄膜含浸為主之製程設備。此製程特點有三,(1)相較於產業界現有的機械展紗裝置,此製程之複合式展紗裝置具備多重展紗功能,可更大幅度將碳纖維紗束拓寬變薄。(2) 相較於薄膜含浸方式,此製程是採用流體化床含浸方式,粉體不僅比薄膜更容易含浸至碳纖維之間,而且加工溫度也可進一步降低,更可省略熱塑材料製作成薄膜的繁瑣加工程序,可大幅度降低生產成本。(3) 此製程採用模組化設備,製程簡易,彈性大,可進一步用在生產編織布預浸料及長短纖粒子等。

單方向熱塑預浸材開發:透過所建置之單方向熱塑預浸材製程進行參數調控,可製備出PP/CF、PA/CF、PC/CF三種單方向熱塑預浸料,三種單方向熱塑預浸料樣品外觀,皆達到業界對單方向預浸材產品外觀的要求(合格標準GAP ≦1 mm、每條GAP長度≦100 cm、20 cm幅寬≦3條GAP)。且三種單方向熱塑預浸材取樣長度皆為100 m,其寬度及厚度分別為17.0 cm0.13 mm、22.3 cm0.15 mm、23.7 cm0.14 mm (如圖五所示),其樹脂含量(Resin Content, RC)皆約為40%,值得一提的是,此製程所生產之單方向熱塑預浸材薄度,約為國外TenCate單方向熱塑預浸材之一半,可讓產品實現輕薄強的目標。

結論

塑膠中心導入複合式纖維展紗技術以及熱塑樹脂官能化接枝技術,與國內機械廠合作建置出國內第一條單方向熱塑預浸材量產線,並成功開發出薄型化PP/CF、PA6/CF以及PC/CF等三種單方向碳纖維熱塑預浸材,擺脫國外專利封鎖,實現國內核心技術建立、關鍵設備建置以及關鍵材料自主的目標。