塑膠專欄

以精實生產為底、知識傳承為師、邁向塑膠業智慧製造之路

3D列印與快速模具

以精實生產為底、知識傳承為師、邁向塑膠業智慧製造之路

鼎新電腦 林益生顧問

前言

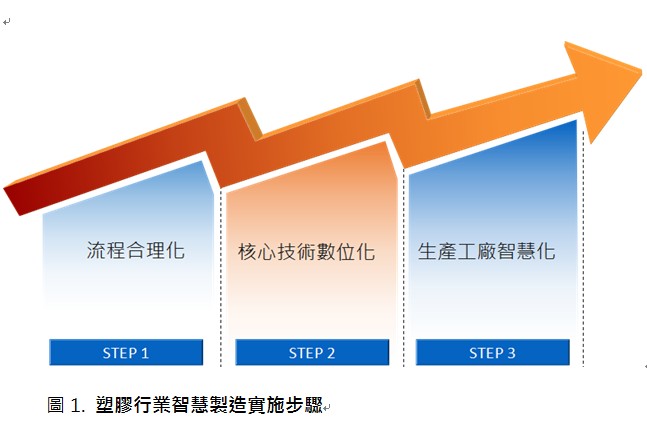

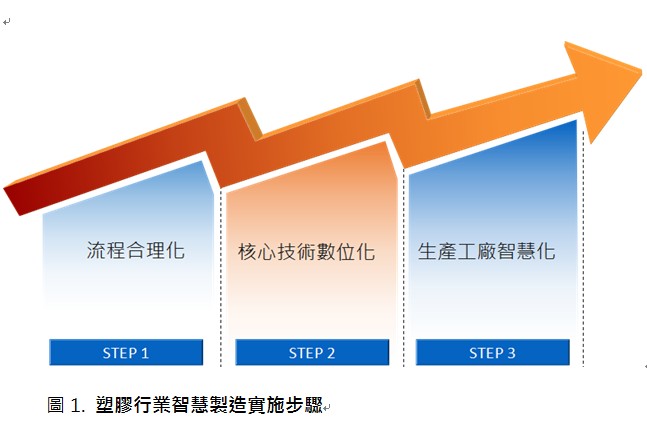

塑膠產業面對日益競爭激烈的市場環境,各國政府面臨日益高漲環境污染問題, 紛紛祭出減塑法令,來減少塑膠垃圾進入環境,首當其衝是一次性包材塑膠業者,莫不嚴陣以待,找尋代替新材料新技術來因應;另一方面隨著塑膠傳統行業毛利率日趨下降,業者也隨著新的市場及新的應用,不斷提升自我技術、品質及研發能量,以尋求跨域轉型的機會,追求高利潤市場商機,另外塑膠業者除了因應環保議題外,亦須同時因應國外反傾銷之抵制及國內缺工種種問題,因此,提升公司彈性應變能力及製造速度能力,以因應整個市場快速變化,是塑膠業必要競爭策略選擇。 塑膠屬於設備型產業,講求高效高品質不斷線連續產出,在少量多樣高客制化、高變動的市場,速度是決定接單的勝負,如何同時提升現場生產效率,有效控管成本,並滿足客戶交期承諾,是塑膠產業經營上棘手難題,因此運用流程合理化,先管理流程化並透由流程系統化,將日常PDCA管理工作落實記錄,讓管理工作變成流程自動化,運用現場設備的生產數據整合串連至系統,並由系統運算形成管理知識庫,自動追蹤稽核整個經營及生產活動,促使公司經營指標向上提升,是塑膠業邁向智慧製造必然的藍圖規劃步驟。

塑膠屬於設備型產業,講求高效高品質不斷線連續產出,在少量多樣高客制化、高變動的市場,速度是決定接單的勝負,如何同時提升現場生產效率,有效控管成本,並滿足客戶交期承諾,是塑膠產業經營上棘手難題,因此運用流程合理化,先管理流程化並透由流程系統化,將日常PDCA管理工作落實記錄,讓管理工作變成流程自動化,運用現場設備的生產數據整合串連至系統,並由系統運算形成管理知識庫,自動追蹤稽核整個經營及生產活動,促使公司經營指標向上提升,是塑膠業邁向智慧製造必然的藍圖規劃步驟。

塑膠產業邁向工業4.0第一步-> 流程合理化

塑膠產業強調接單速度,業者莫不絞盡腦汁想盡辦法欲縮縮製程時間,來提升訂單出貨能力,但從訂單到出貨整個流程,牽涉到訂單、生產及出貨流程的管理,整個流程通常充滿了浪費,包括生產過剩、人員設備閒置、品質瑕疵、庫存過多,甚至是稼動率低及產線產能不平準等,浪費以各種形式存在廠內的每個角落。

而精實生產就是「無浪費的生產」,以最低成本達到最佳品質,徹底排除任何浪費,而運用精實生產首先必須先梳理出不間斷合理的作業流程,將流程改善到最簡單,讓浪費可視化使問題浮現;塑膠現場是一個高效連續的生產活動,意思是當一有不良不即時處理,不良即快速被複製出來,此時可藉助價值流程圖,來建立一個塑膠行業高效的作業流程,排除浪費並予以流程簡化,而且必須在流程中內建品質控管機制,即異常發生時發出停線警告,這個線上即時品檢機制,可即時揭露於管理看板,目的在迅速找出作業流程中斷的問題,最終在即時反應以消除現場的浪費。

塑膠產業邁向工業4.0第二步-> 核心技術數位化

1.為何要建置核心技術數位化?

塑膠產業是一個既傳統又科技的產業,走入塑膠產業現場,除了模具和設備之外,多需憑藉著現場師傅相互支援工作,才可使工廠依著計劃不斷線連續產出,但現場充滿不確定因素,尤其現場師傅之機器參數調校,須仰賴良好的經驗,才能使設備產出良好的品質,師傅經驗的傳承便成企業經營重要命脈,例如老師傅會知道看聽某機台設備,便可判斷這機台是否有無故障之可能,甚至,還可預測再多久便會壞掉,因此,如何將老師傅的經驗透由系統數位化,並將數位化資料透由工具產生科學化分析,並與老師傅進行有系統對話、 溝通及進行技術提升管理, 將老師傅的寶貴經驗透由數位化收集建置成知識庫,變成公司經營的知識資產,是公司邁向永續經營及維持競爭之力必要工作。

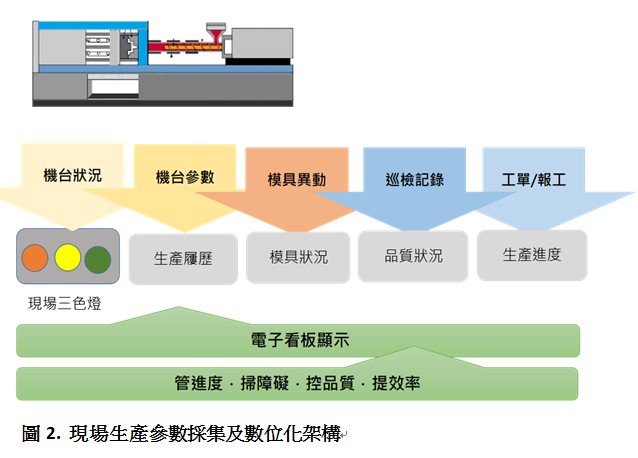

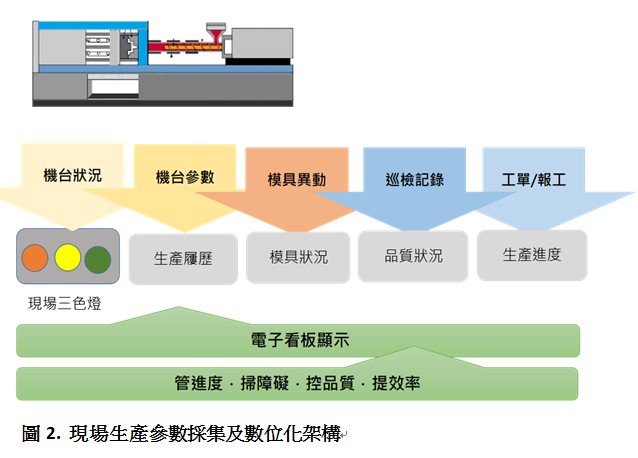

2.如何進行建置核心技術數位化? 塑膠產業在邁向工業4.0之路,很多企業主的心聲是”我們公司連工業3.0都不到,如何推進到工業4.0 呢?”,其實在邁向工業4.0之路,首先應從企業生產數據數位化開始,讓系統開始記載每台機台試模試樣的參數、正式量產的參數,包含外部環境參數及使用原料批號等生產數據,當生產數據源源不絕的記載下來,這不僅可以建立全廠機台的生產全屨歷,客訴時可回溯當時生產參數,更可用來監控及預警現場機台生產狀況,據以進行製程改善並建立標準生產參數,目的在支援塑膠業多廠區生產型態之品質一致的要求。

塑膠產業在邁向工業4.0之路,很多企業主的心聲是”我們公司連工業3.0都不到,如何推進到工業4.0 呢?”,其實在邁向工業4.0之路,首先應從企業生產數據數位化開始,讓系統開始記載每台機台試模試樣的參數、正式量產的參數,包含外部環境參數及使用原料批號等生產數據,當生產數據源源不絕的記載下來,這不僅可以建立全廠機台的生產全屨歷,客訴時可回溯當時生產參數,更可用來監控及預警現場機台生產狀況,據以進行製程改善並建立標準生產參數,目的在支援塑膠業多廠區生產型態之品質一致的要求。

塑膠產業邁向工業4.0 第三步-> 生產工廠智慧化

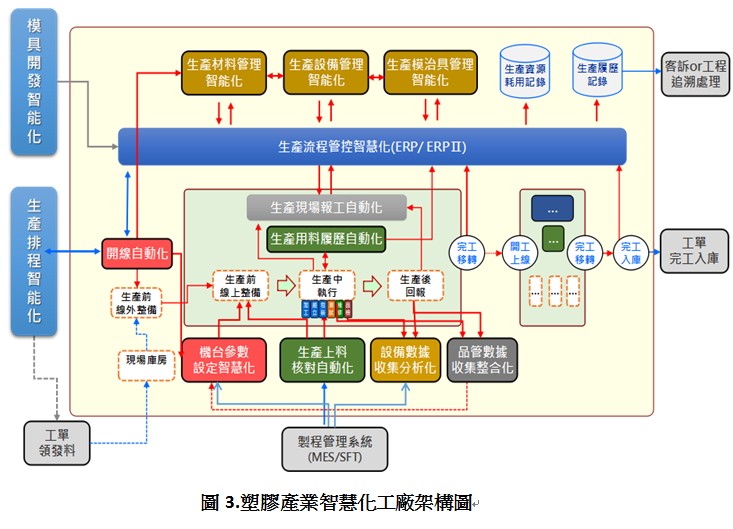

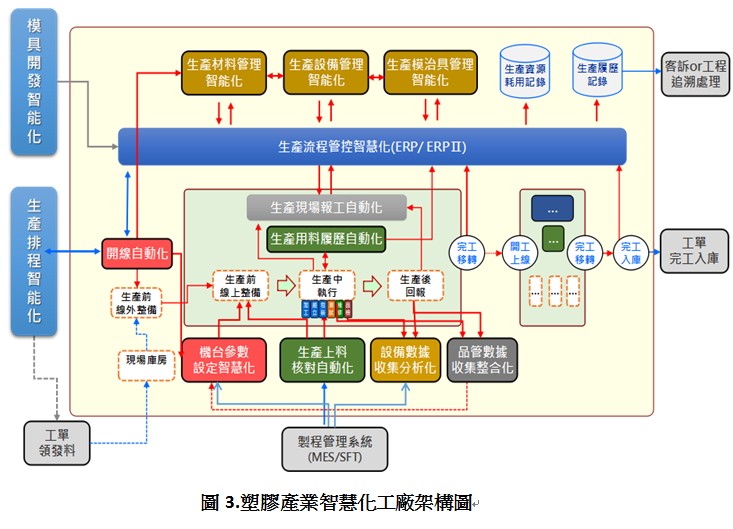

塑膠產業最終產品由機台設備產出,整體設備稼動率(OEE)是評量公司生產效率重要指標,所有管理活動多在支持此指標而生,經營者致力消除產線的浪費並使產線平順產出,以達高效生產之目的,

智慧工廠在於可快速排產規劃並即時監控現場生產狀況,並即時給予支援回覆或建議行動,以支持整體設備稼動率之提升,因此,建置一個透明即時回覆生產進度,與現場品管理數據整合的現場,並導入異常預警機制,是智慧工廠的必要建置,另外生產數據的自動收集,透由大數據分析,也在建立機台生產優化知識庫,這些機制的建置都是朝向建立一個具製造彈性、速度、高效高品質的智慧製造現場,以最快速度來獲取市場更多的訂單。

塑膠業智慧工廠輔導建置模式

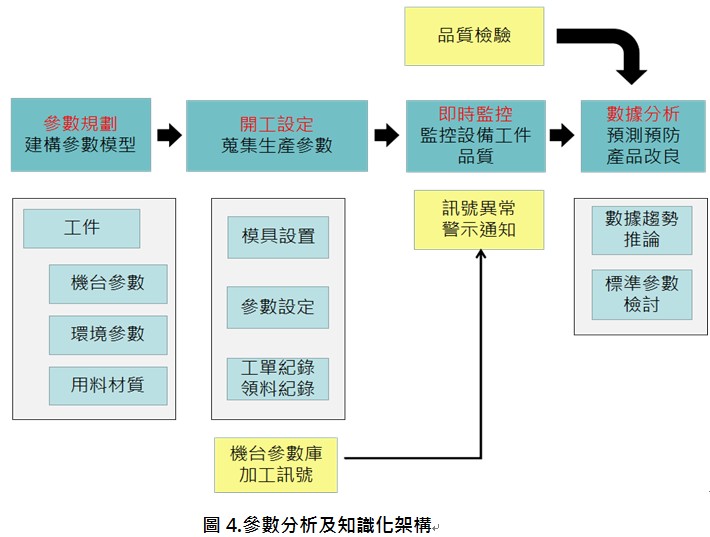

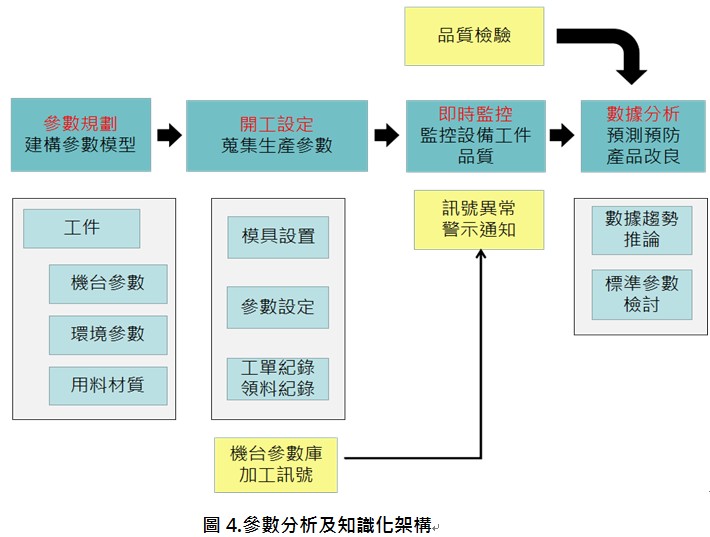

鼎新智慧工廠方案輔導模式,在高階訪談後了解企業現況問題及未來發展方向,並透由職能訪談及調研擬訂欲改善目標(例如改善射出件品質,建立生產知識庫),鼎新與設備廠商同時進場訪廠及進行參數規劃,並協同建置自動化生產參數採集機制及機台設備監控及異常警告機制,另外生產參數也可透由大數據分析進行趨勢推論,以演化出更佳標準生產參數,並預測未來以預防不良產出,因此,如何充分利用生產參數大數據,透由分析轉為生產知識庫,以提升生產效率及品質,將損耗轉為利潤,這是塑膠產業邁向智慧製造必經之路。

鼎新電腦 林益生顧問

前言

塑膠產業面對日益競爭激烈的市場環境,各國政府面臨日益高漲環境污染問題, 紛紛祭出減塑法令,來減少塑膠垃圾進入環境,首當其衝是一次性包材塑膠業者,莫不嚴陣以待,找尋代替新材料新技術來因應;另一方面隨著塑膠傳統行業毛利率日趨下降,業者也隨著新的市場及新的應用,不斷提升自我技術、品質及研發能量,以尋求跨域轉型的機會,追求高利潤市場商機,另外塑膠業者除了因應環保議題外,亦須同時因應國外反傾銷之抵制及國內缺工種種問題,因此,提升公司彈性應變能力及製造速度能力,以因應整個市場快速變化,是塑膠業必要競爭策略選擇。

塑膠產業邁向工業4.0第一步-> 流程合理化

塑膠產業強調接單速度,業者莫不絞盡腦汁想盡辦法欲縮縮製程時間,來提升訂單出貨能力,但從訂單到出貨整個流程,牽涉到訂單、生產及出貨流程的管理,整個流程通常充滿了浪費,包括生產過剩、人員設備閒置、品質瑕疵、庫存過多,甚至是稼動率低及產線產能不平準等,浪費以各種形式存在廠內的每個角落。

而精實生產就是「無浪費的生產」,以最低成本達到最佳品質,徹底排除任何浪費,而運用精實生產首先必須先梳理出不間斷合理的作業流程,將流程改善到最簡單,讓浪費可視化使問題浮現;塑膠現場是一個高效連續的生產活動,意思是當一有不良不即時處理,不良即快速被複製出來,此時可藉助價值流程圖,來建立一個塑膠行業高效的作業流程,排除浪費並予以流程簡化,而且必須在流程中內建品質控管機制,即異常發生時發出停線警告,這個線上即時品檢機制,可即時揭露於管理看板,目的在迅速找出作業流程中斷的問題,最終在即時反應以消除現場的浪費。

塑膠產業邁向工業4.0第二步-> 核心技術數位化

1.為何要建置核心技術數位化?

塑膠產業是一個既傳統又科技的產業,走入塑膠產業現場,除了模具和設備之外,多需憑藉著現場師傅相互支援工作,才可使工廠依著計劃不斷線連續產出,但現場充滿不確定因素,尤其現場師傅之機器參數調校,須仰賴良好的經驗,才能使設備產出良好的品質,師傅經驗的傳承便成企業經營重要命脈,例如老師傅會知道看聽某機台設備,便可判斷這機台是否有無故障之可能,甚至,還可預測再多久便會壞掉,因此,如何將老師傅的經驗透由系統數位化,並將數位化資料透由工具產生科學化分析,並與老師傅進行有系統對話、 溝通及進行技術提升管理, 將老師傅的寶貴經驗透由數位化收集建置成知識庫,變成公司經營的知識資產,是公司邁向永續經營及維持競爭之力必要工作。

2.如何進行建置核心技術數位化?

塑膠產業邁向工業4.0 第三步-> 生產工廠智慧化

塑膠產業最終產品由機台設備產出,整體設備稼動率(OEE)是評量公司生產效率重要指標,所有管理活動多在支持此指標而生,經營者致力消除產線的浪費並使產線平順產出,以達高效生產之目的,

智慧工廠在於可快速排產規劃並即時監控現場生產狀況,並即時給予支援回覆或建議行動,以支持整體設備稼動率之提升,因此,建置一個透明即時回覆生產進度,與現場品管理數據整合的現場,並導入異常預警機制,是智慧工廠的必要建置,另外生產數據的自動收集,透由大數據分析,也在建立機台生產優化知識庫,這些機制的建置都是朝向建立一個具製造彈性、速度、高效高品質的智慧製造現場,以最快速度來獲取市場更多的訂單。

塑膠業智慧工廠輔導建置模式

鼎新智慧工廠方案輔導模式,在高階訪談後了解企業現況問題及未來發展方向,並透由職能訪談及調研擬訂欲改善目標(例如改善射出件品質,建立生產知識庫),鼎新與設備廠商同時進場訪廠及進行參數規劃,並協同建置自動化生產參數採集機制及機台設備監控及異常警告機制,另外生產參數也可透由大數據分析進行趨勢推論,以演化出更佳標準生產參數,並預測未來以預防不良產出,因此,如何充分利用生產參數大數據,透由分析轉為生產知識庫,以提升生產效率及品質,將損耗轉為利潤,這是塑膠產業邁向智慧製造必經之路。