塑膠專欄

積層列印技術發展趨勢

3D列印與快速模具

積層列印技術發展趨勢

塑膠中心研發 王仕凱

一、緣起

國內產業關注積層列印技術熱潮,欲導入創新技術,卻發現因材料使用與列印設備的限制,無法直接應用於產業,此情形於傳統產業更加明顯,例如:嘗試使用高分子材料TPEE、SEBS等,卻發現「彈性材料無法直接列印成產品主要受力部件,材料強度不足」、「如不使用高階列印設備機種,無法提高生產效率,同時帶來生產成本過高」等問題,致使傳統產業無法普遍應用積層列印技術於生產製程中。因此,透過核心技術與產品研發之精進,解決改善材料強度、提升列印速度等關鍵問題。

二、產業問題

目前傳統袋包業者及相關聯之產業,在工業化的過程中,已可達到產量大及速度快的效能,但是都會面臨到需降低複雜的工序及模具設計的問題,以及在複雜的工序過程中所衍生的資源浪費,並在求新求變的時代潮流中,需要可快速因應需求產出產品,所以在積層列印的製程產生後,以無需模具、複雜結構設計、獨特性的技術優勢,取代目前產業工業化後的技術缺口,帶動產業往新型的商業模式邁進。

然而,積層列印尚有層間強度不足的問題,且市面未販售強調改善層間強度之材料。又市售FDM設備列印速度有限,也尚未出現針對設備核心功能強化設計。機台聯網功能仍停留在單一電腦對應單一列表機之連結系統,未見可提高生產效能之機聯網系統。國內產業缺乏對已開發之積層列印技術認識,形成知能與產業需求之落差,仍需技術應用推廣及提升普及化。

三、積層列印技術發展

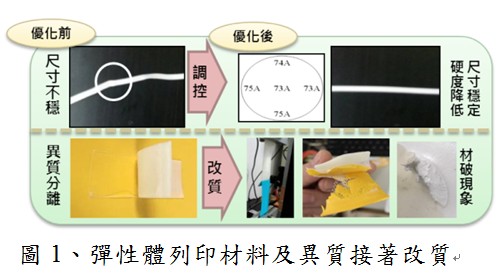

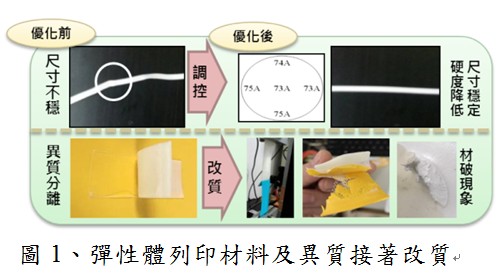

(一)彈性體異質接著列印材料開發與表布列印技術

彈性體異質接著列印材料技術的發展,可應用於緩衝、耐折及服貼性需求之產品,在製程工序上可節省二次加工黏合的動作以及減少模具開立的成本損耗。

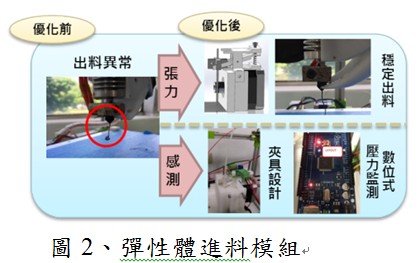

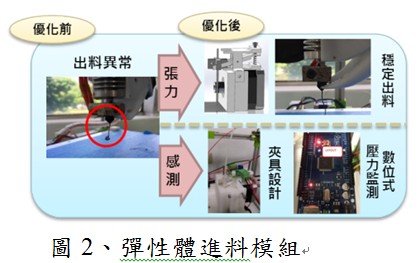

經彈性體進料模組優化改善後,有助於彈性體於列印時穩定進料及擠出成型,目前已可列印硬度65A以上之彈性體,並整合於列印設備上。

(二)高層間強度材料開發與高效列印噴頭設計

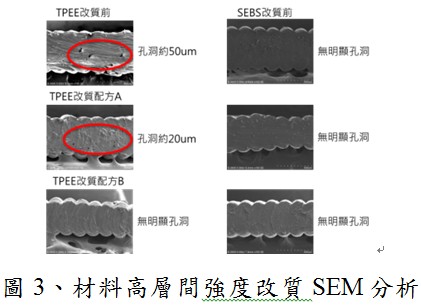

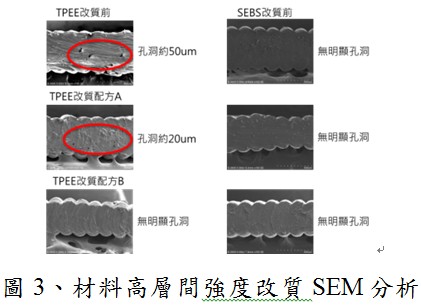

目前高分子積層列印材料多應用於樣品試製或非主要受力部件的產品上,如直接列印為受力部件之產品,則需強化材料,增加其於層間強度之表現。以TPEE及SEBS進行高層間強度改質混練試驗,並以SEM觀察其表面,在改質後,其孔洞有明顯由大變小,達到填補洞之效。

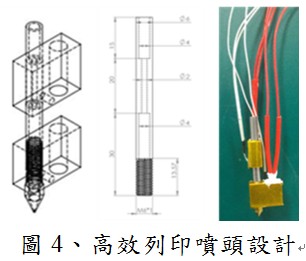

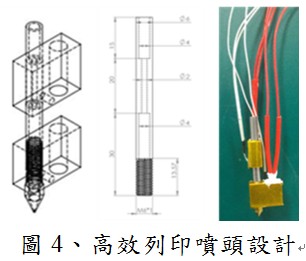

市售之列印噴頭尚無多段之設計,為了解決材料熔融速率小於進料速度、發生在進料齒輪處打結的現象,避免上述現象而降低列印速度之問題,二段式的加熱方式,可以第一段預熱後在進入第二段進行熔融擠出,期望可提升熔融擠出的速度,以符合使用者在列印效率之需求。

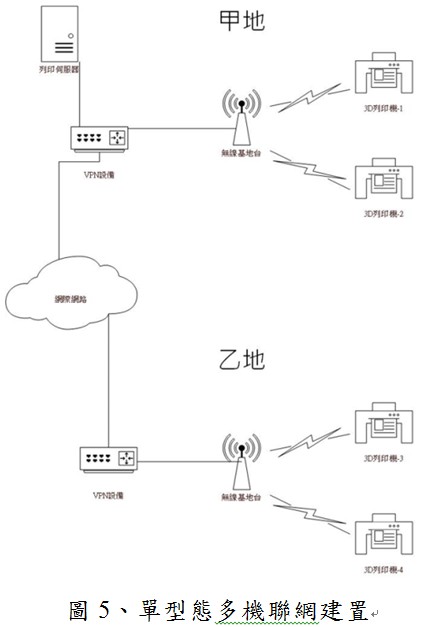

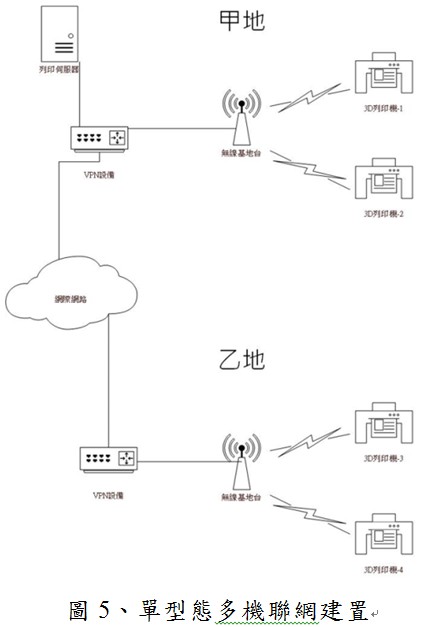

現有積層列印技術與設備雖能提供客製化數位列印,但如需進行直接量產製造,則囿於未有全自動化生產之技術,無法直接量產列印製造。因此,鏈結雲端大數據功能,建置列印製程參數資料庫內容,導入機聯網系統之單型態多機聯網,單型態多機聯網建置「無線連網環境」,透過建置跨VPN方式,串聯異地網路,似在同一區域網路進行操作,即可具備區域網路之權限。

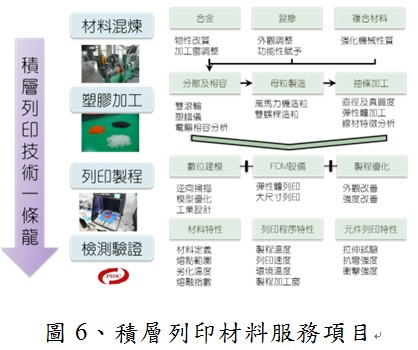

(三)產業服務

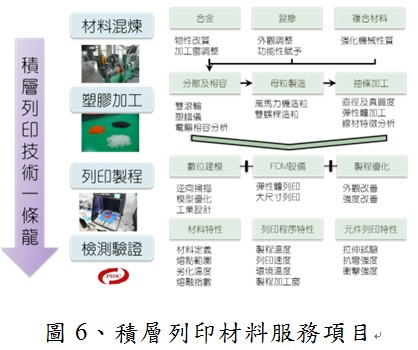

塑膠中心從材料、製程及檢測驗證整合式能量技術,可提供產業一條龍式的服務。

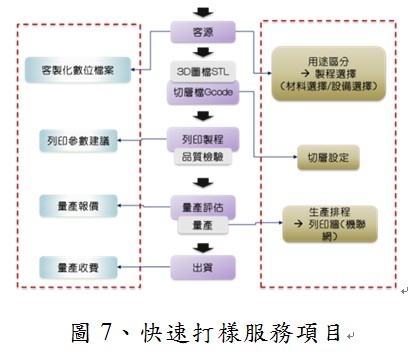

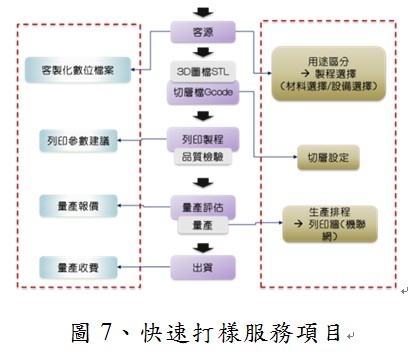

以積層列印技術結合快速產品打樣設計服務,加速產品量產之可能,節省產業成本及智慧製造轉型的可能。

四、結語

透過材料及設備改善開發,將積層列印技術導入於原有商品設計、開發及數位製程中,可開創出更多有別於現況的技術瓶頸並衍生出適合各產業所需求的材料與設備技術。

結合智慧機械與智慧製造:積層列印「吸引著這一代甚至下一代的年輕人投身自動化工程和設計」的專業領域,像設計、軟體、諮詢、支援、培訓等,並從設備硬體架設、控制軟體撰寫、材料製備、關鍵零組件開發到列印製程參數調整,藉此打造轉型發展的新契機。

塑膠中心研發 王仕凱

一、緣起

國內產業關注積層列印技術熱潮,欲導入創新技術,卻發現因材料使用與列印設備的限制,無法直接應用於產業,此情形於傳統產業更加明顯,例如:嘗試使用高分子材料TPEE、SEBS等,卻發現「彈性材料無法直接列印成產品主要受力部件,材料強度不足」、「如不使用高階列印設備機種,無法提高生產效率,同時帶來生產成本過高」等問題,致使傳統產業無法普遍應用積層列印技術於生產製程中。因此,透過核心技術與產品研發之精進,解決改善材料強度、提升列印速度等關鍵問題。

二、產業問題

目前傳統袋包業者及相關聯之產業,在工業化的過程中,已可達到產量大及速度快的效能,但是都會面臨到需降低複雜的工序及模具設計的問題,以及在複雜的工序過程中所衍生的資源浪費,並在求新求變的時代潮流中,需要可快速因應需求產出產品,所以在積層列印的製程產生後,以無需模具、複雜結構設計、獨特性的技術優勢,取代目前產業工業化後的技術缺口,帶動產業往新型的商業模式邁進。

然而,積層列印尚有層間強度不足的問題,且市面未販售強調改善層間強度之材料。又市售FDM設備列印速度有限,也尚未出現針對設備核心功能強化設計。機台聯網功能仍停留在單一電腦對應單一列表機之連結系統,未見可提高生產效能之機聯網系統。國內產業缺乏對已開發之積層列印技術認識,形成知能與產業需求之落差,仍需技術應用推廣及提升普及化。

三、積層列印技術發展

(一)彈性體異質接著列印材料開發與表布列印技術

彈性體異質接著列印材料技術的發展,可應用於緩衝、耐折及服貼性需求之產品,在製程工序上可節省二次加工黏合的動作以及減少模具開立的成本損耗。

經彈性體進料模組優化改善後,有助於彈性體於列印時穩定進料及擠出成型,目前已可列印硬度65A以上之彈性體,並整合於列印設備上。

(二)高層間強度材料開發與高效列印噴頭設計

目前高分子積層列印材料多應用於樣品試製或非主要受力部件的產品上,如直接列印為受力部件之產品,則需強化材料,增加其於層間強度之表現。以TPEE及SEBS進行高層間強度改質混練試驗,並以SEM觀察其表面,在改質後,其孔洞有明顯由大變小,達到填補洞之效。

市售之列印噴頭尚無多段之設計,為了解決材料熔融速率小於進料速度、發生在進料齒輪處打結的現象,避免上述現象而降低列印速度之問題,二段式的加熱方式,可以第一段預熱後在進入第二段進行熔融擠出,期望可提升熔融擠出的速度,以符合使用者在列印效率之需求。

現有積層列印技術與設備雖能提供客製化數位列印,但如需進行直接量產製造,則囿於未有全自動化生產之技術,無法直接量產列印製造。因此,鏈結雲端大數據功能,建置列印製程參數資料庫內容,導入機聯網系統之單型態多機聯網,單型態多機聯網建置「無線連網環境」,透過建置跨VPN方式,串聯異地網路,似在同一區域網路進行操作,即可具備區域網路之權限。

(三)產業服務

塑膠中心從材料、製程及檢測驗證整合式能量技術,可提供產業一條龍式的服務。

以積層列印技術結合快速產品打樣設計服務,加速產品量產之可能,節省產業成本及智慧製造轉型的可能。

四、結語

透過材料及設備改善開發,將積層列印技術導入於原有商品設計、開發及數位製程中,可開創出更多有別於現況的技術瓶頸並衍生出適合各產業所需求的材料與設備技術。

結合智慧機械與智慧製造:積層列印「吸引著這一代甚至下一代的年輕人投身自動化工程和設計」的專業領域,像設計、軟體、諮詢、支援、培訓等,並從設備硬體架設、控制軟體撰寫、材料製備、關鍵零組件開發到列印製程參數調整,藉此打造轉型發展的新契機。