塑膠專欄

應用於物理發泡的高熔體強度聚丙烯材料

食品包材

近來國內有關食品安全的問題層出不窮,不僅重挫了消費者對食品安全的信心,同時也顯示出國內法規、認證及把關等制度面問題,更嚴重的甚至影響台灣形象,連帶食品貿易、觀光等經濟面也將受到牽連。因此,對於食品安全的問題絕對必須慎重的看待,由於現代的食品包裝材質絕大部分是塑膠,塑膠包材的安全性問題也受到重視而經常被提出討論,以聚苯乙烯(Poly Styrene, PS)與發泡聚苯乙烯(即俗稱的「保麗龍」)製作之包材或容器為例(下圖1.),在70~95oC的使用條件下,就會有苯乙烯單體(Styrene Monomer, SM)溶出的疑慮,雖說目前國際上對SM是否為致癌物質尚無確切的定論,但確實已造成消費者的恐慌。因此,如何解決大眾對塑膠食品包材的疑慮乃解決食品安全問題的重要課題。

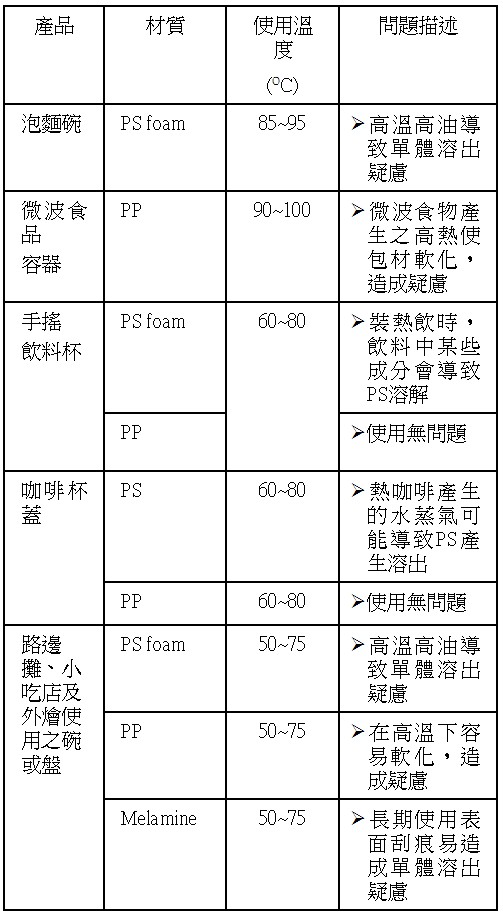

表1 常用之裝盛熱食塑膠食品包材

資料來源:塑膠中心整理

以耐高溫的PP材料製作發泡材來替代發泡PS作為食品包材已成為國內外研究之主要趨勢,但PP發泡的技術困難度相當高,其原因為PP之結構屬於線性結晶性高分子,在結晶熔化時,熔體黏度會急劇變小,故在發泡過程與氣泡長成階段中,氣體很難被PP熔體包覆,也因熔體黏度變化大,導致PP發泡的加工窗非常的窄,製程之控制的困難度相當高,產品的發泡倍率偏低,影響其應用,因此,若要使PP發泡材達到所欲應用領域之特性,除了需改善原料的熔體黏度外,設備也需要精密的條件控制來配合,才有其可行性。

改善PP熔體黏度有幾種方法,如使用高支鏈化的PP(High Branched PP, HB-PP)、使用交聯PP以及各種PP的共混,分別說明如下:

(1)使用HB-PP:HB-PP在分子鏈上多了很多支鏈,這些支鏈在PP熔化時產生糾纏,造成熔體黏度的增加,即可改善PP在發泡過程中黏度不足的缺點。

(2)使用部分交聯PP:PP經過交聯可提高熔體強度,但由於分子結構的特性,在交聯的同時易發生側基剪斷反應(β-scission)而導致分子鏈降解,因此交聯品質難控制,目前只有輻射交聯之PP品質較穩定,但同時也代表製程的成本較高。

(3)各種PP共混改性:PP因聚合法不同有許多不同的規格,如HOMO-、BLOCK COPOLYMER-、RAMDOM COPOLYMER-…等,以不同規格的PP共混可以提高熔體黏度,增加發泡的可行性,此法成本較低,但其共混比例及對發泡特性的影響尚需大量的研究與證明。

上述的方法皆能達到使PP熔體黏度增加的效果,目前國內外皆有相關的研究與探討,也有相對應的材料販售,市售料絕大部分統稱為高熔體強度PP(High Melting Strength PP, HMS-PP)。

國內外技術能量的分析比較

目前國內具有PP發泡技術的廠商屈指可數,國外的技術也掌握在幾個跨國型的企業,其技術分析、產品與應用彙整如下表2.所示,由表中可知,目前普遍量產的PP發泡技術均為押出發泡板製程,其製程牽涉到設備的程度相當高,同時PP材料也需要改質以符合製程,兩者搭配才有實現的可行性。

表2. 國內外PP發泡板材技術分析

資料來源:塑膠中心整理

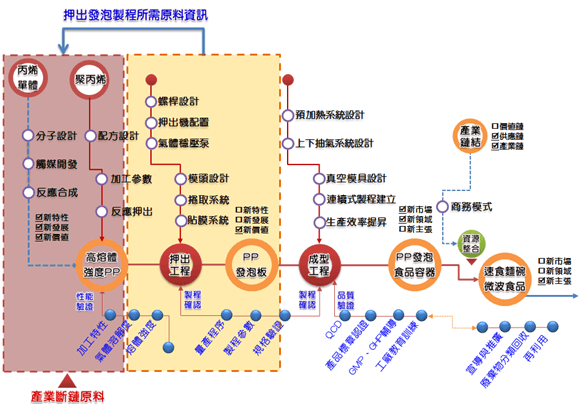

如圖2.所示,暗紅色區塊顯示國內並無生產適合押出發泡製程的HMS-PP原料,因此國內生產PP發泡食品包材的製造商只能使用國外進口的原料,單就材料成本即國內原料的2~3倍,致使終端產品價格高居不下,導致食品製造廠使用意願低,加上國內食品包材相關法規不明確,更使PP發泡食品包材推廣不易。雖然目前國內上游原料廠積極投入開發,但新原料仍需經過完整的加工製程測試後才能正式進入市場,故也需加工設備商的配合(圖2.中黃色區塊),但一般原料測試的作法通常需要消耗大量的原料(通常是一噸以上),測試之設備也不盡符合所需條件,因此,在市場與法規的條件不明確下,這樣的測試對於原料開發者及設備商而言,都是巨大的負擔。有鑑於此,在押出發泡投料試產前,一連串的測試是必要的,除了可精確地得到所欲的產品,且可免除試料的資源耗損。

熔體強度的鑑定方法

無論以何種方式進行塑膠的發泡,其原理皆為填充大量氣泡於塑膠內 (如下圖3.所示)。影響塑膠發泡成功與否的因素很多,其中以熔體強度性質(Melting Strength)為重要參考依據,因含有發泡劑的塑料熔體在壓力瞬間降低時,氣泡在熔體內長成,此時,熔體被拉扯形成壁(Cell wall)的結構,若塑料的熔體拉伸強度不足,即有可能在這個階段被”扯破”,產生包不住氣體或破泡的現象,導致致低發泡倍率、破泡或發泡失敗。因此,一般而言,熔體強度越強越易發泡,越弱則不易發泡甚至不能發泡。

圖三、塑料發泡示意圖

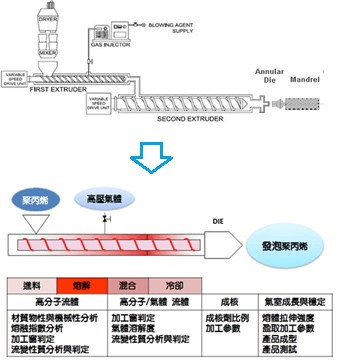

以PP押出發泡為例,如下圖4.所示,上方圖為一般加掛環形模(Annular Die)之串聯式押出發泡機(Tandem Extruder),第一段螺桿為將原料熔化及混合添加劑(核劑、助劑、發泡劑…等);第二段螺桿主要為冷卻作用;下方圖為塑料押出發泡之製程示意圖,主要在說明PP進料到出模頭成型之各階段所發生的變化,押出發泡進行時,分別經歷「進料→熔解→混合→冷卻→壓力降」等階段,PP原料則經歷了「高分子流體→高分子/氣體混合物流體→成核與氣泡成長穩定」,因此,要完成各階段之熔體流變行為及加工參數的定義及預測,才有可能製作出預期的發泡產品。

圖4. PP押出發泡製程各階段評估項目

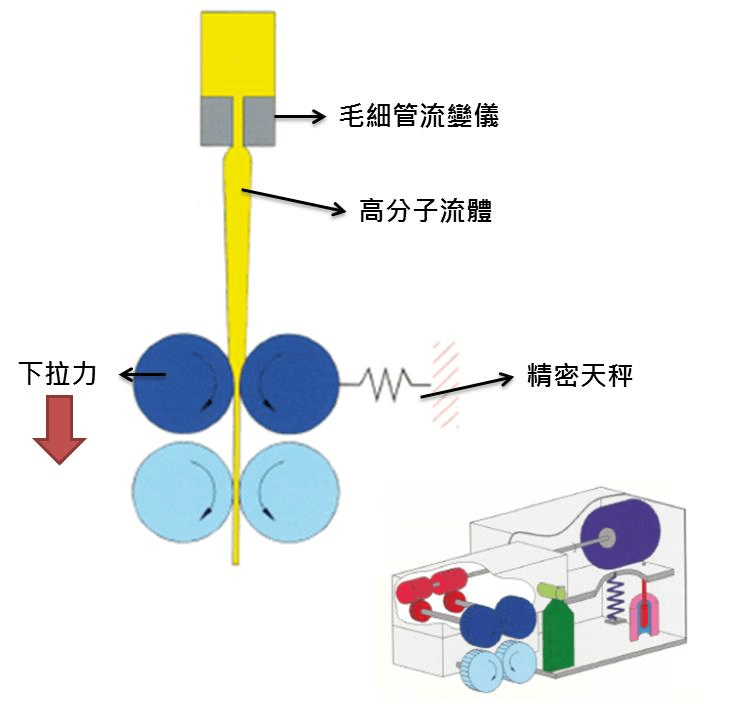

塑料熔體強度的測試方法有許多種,目前較為普遍的方式為毛細管流變儀(Capillary Rheometer)加掛熔體拉伸(Haul off Device)及力量轉譯裝置(Force Transducer),如圖5.所示,當高分子流體由毛細管流變儀擠出時,下方的拉伸裝置的滾輪組提供一非常細微的拉力(以知名德國流變儀製造商GÖTTFERT為例,其測試之力量精密度為0.001N),滾輪受到的阻力傳回連接的力量轉譯裝置,其內部的精密天秤可計算出細微的力量變化,其數據的輸出即為熔體強度,典型的數據展示即為熔體強度與下拉速度的圖譜(如圖6.所示)。

圖5. 熔體強度測試裝置(圖片來源:GÖTTFERT)

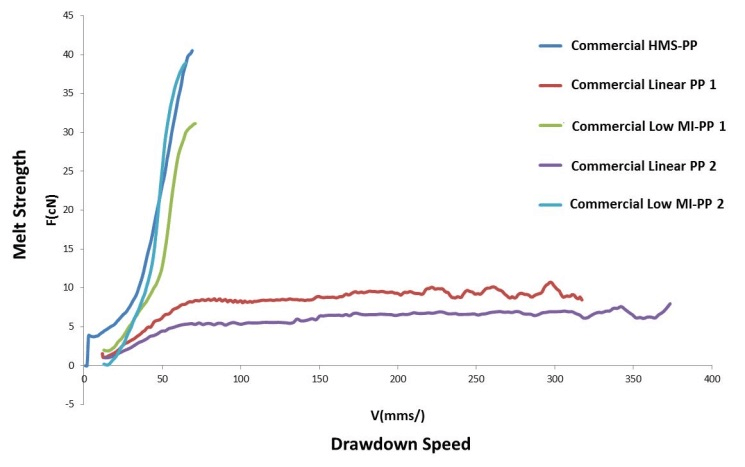

圖6. 熔體強度測試結果(圖片來源:塑膠中心)

由圖6.可知,藍色、天藍色與綠色的線皆判定為在該測試條件下具高熔體強度的PP原料,紅色與紫色線即表示熔體強度較低之PP原料。

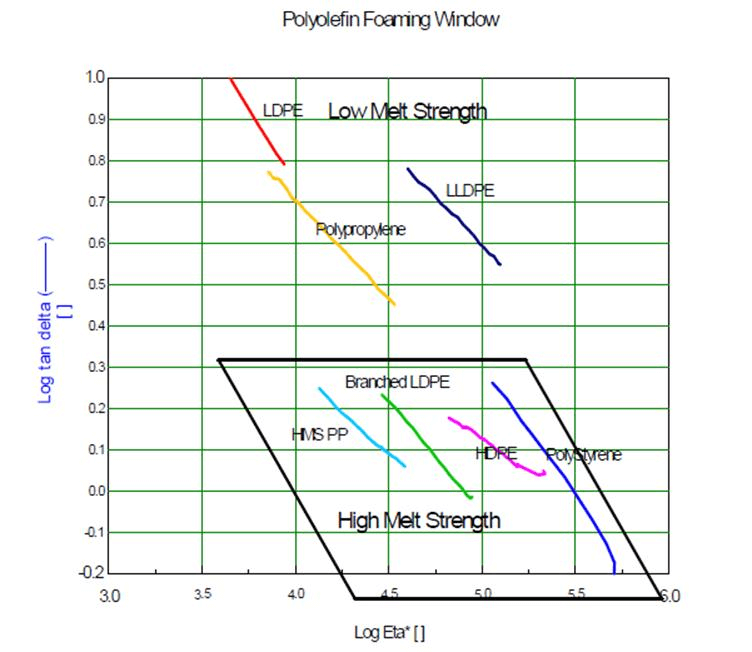

熔體強度也可由熔融指數(MFI)來換算,此法乃利用聚合物在一定溫度下及一定荷重下,對抗自身重量的強度的間接表示方法,但因操作變異較大,其結果只可當作熔體強度的粗估。另外,以流變儀中的各種測試法結果交叉比對,也可由加工視窗的範圍來間接判斷是否為具高熔體強度之塑料(圖7.所示)。

圖7. 由流變儀測試結果所得之高分子發泡加工窗(圖片來源:Associated Polymer Labs)

物理發泡測試

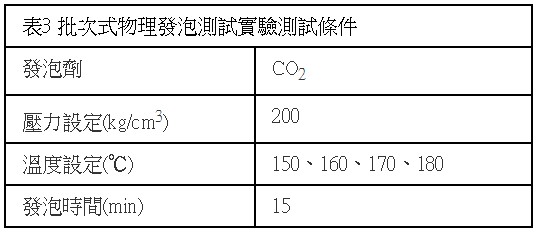

根據熔體強度測試結果,以批次式物理發泡測試機進行發泡測試,發泡後之材料進行比重測試,並將其換算為發泡倍率。發泡測試之條件如下表3.所示:

將批次式物理發泡測試結果與熔體強度測試結果進行比對。由比較結果可知,市售之HMS-PP,其熔體強度測試結果為最高,同時在相同測試條件下,也具有較高的發泡倍率;市售之Low MI-PP,有一支測試結果符合高熔體強度與高發泡倍率,另一則顯示相反的結果,雖熔體強度高,但卻是低發泡倍率。

結論

由前述之實驗結果可知,高分子的熔體強度與發泡倍率有關,但不見得有正相關,考量產品欲達到的發泡效果,除了熔體強度需要測試外,高分子的分子結構、流變行為、加工窗…等條件都需一併考慮,才能達成所欲達成之目標。同樣的技巧也可應用於類似PP之結晶性或半結晶性材料,如PET、PLA、PA…等,應用領域除了食品包材外,也可推廣於建材、車用材、隔音材…等需輕量化,又需具備阻隔效果之領域。