塑膠專欄

提升樹脂基快速模具性能之研究

3D列印與快速模具

摘要

樹脂基(Resin Based)快速模具為具有發展潛力的模具技術之一。本研究將透過不同的無機填充材與環氧樹脂(Epoxy)混合,藉由改善Epoxy的導熱特性與硬度值,期以提升樹脂基快速模具的使用壽命。研究中顯示,在多種無機填充材中氧化鋁填充材因同時具備導熱佳、硬度高的特性,在將Epoxy與氧化鋁填充物以重量比1:1之比例混合後,發現確實可大幅提升Epoxy的導熱性與硬度值,其中熱傳導係數可由0.19W/m.K提升至0.75W/m.K;硬度值由Shore D 80~81提升至Shore D 88~90。最後分別將未添加與添加氧化鋁之Epoxy製成射出成型模具,以聚丙烯(Polypropylene, PP)進行射出成型實驗。由實驗結果得知,純Epoxy所製成的快速模具,在射出成型進行至第五模次時,接近進澆口處的Epoxy已開始劣化、剝離,導致模具無法繼續使用。而氧化鋁填充Epoxy之快速模具,在射出成型進行超過100模次時,模具仍保持相當完整,顯示透過氧化鋁填充物可有效提升樹脂基快速模具的性能。

關鍵詞:快速模具、快速原型、環氧樹脂、填充材、聚丙烯

一、前言

產品上市後隨時可能被新產品取代,如何有效縮短新產品的研發週期,加速符合市場需求及潮流之新產品上市時間以提升競爭優勢,成為產業面臨的一大 挑戰,如何縮短產品的開發時程和減少開發成本,成為製造業致勝的關鍵。3D列印是近年來工業上最夯的話題,3D列印技術為快速原型(Rapid prototyping, RP)技術之一。所謂RP技術顧名思義是一種在短時間內即能製作出所需要原型的技術。RP雖然擁有許多新產品開發的技術優勢,但比起RP,產業更需要快速模具技術(Rapid Tooling,RT)!尤其是對於製造產業來說,RP的材料限制多且種類少、不能規模化量產、成本高昂等瓶頸,使其難以成為產線應用的主流製造技術。在 1997 RP 研討會中,多位發表人一再強調「勿止於RP」(Do not stop after prototype),意即強調後續快速模具(Rapid Tooling, RT)製程之重要性[1]。快速模具簡單的說就是利用RP 直接或間接的快速製造出可進行少量生產或試產的模具。有了快速模具技術,產品可快速的被製造出來,達到快速製造的目的,使得RP 在研發階段的利益,直接延伸到生產階段的利益[2]。快速模具的製作可分為直接造模法及間接造模法。直接造模法就是在RP加工時其加工的外型就是模具;間接造模法則是在RP 階段時其外型就是一個我們想要得到的產品,之後再經過翻製以得到模具[3]。快速模具技術相對於傳統模具之最大優點在於開發成本低、時間短,但目前國內開發用快速模具以矽膠模(Silicone Mold)為主,而生產件數約十件左右,且材料種類及強度均受限,若要開發百件以上塑膠產品,將耗時數月且所費不貲,非常不符經濟效益[4]。屬於間接造模法的樹脂基快速模具技術,主要應用在塑膠射出成型模具,由於樹脂基快速模具之導熱效果不如一般金屬模具,除了會影響射出件品質與生產週期,亦會影響模具本身的使用壽命,如何改善其導熱效果成為很關鍵的問題。另外,樹脂材料機械性質亦不如一般金屬,表面硬度為模具材料考量之重要機械性質之一。在射出成型過程中,高溫融膠進入模穴,樹脂材料需在高溫下承受一定的射出壓力,因此樹脂基快速模具的表面硬度與導熱特性,於本研究中將一併進行討論。

二、實驗方式

(一) 環氧樹脂與無機填充材料混合加工

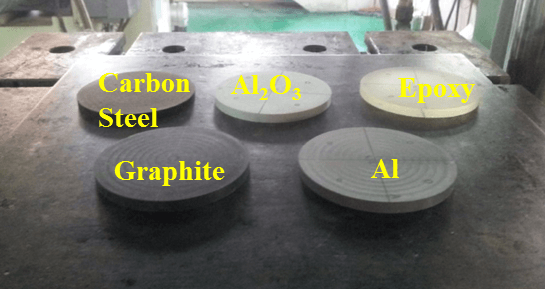

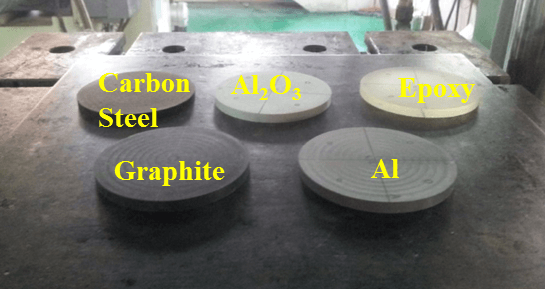

為了提升樹脂基快速模具的性能,研究中選擇石墨(Graphite)、碳鋼(Carbon Steel)、鋁(Aluminum, Al)、氧化鋁(Aluminum Oxide, Al2O3)等填充材(Filler),以Epoxy: Filler= 1: 1(重量比)之比例進行混合加工與脫泡程序,然後送入高溫爐加熱硬化。Epoxy的材料規格與使用方式如表1所示。

表1Epoxy材料規格與操作表

(二) 硬度與熱傳導測試

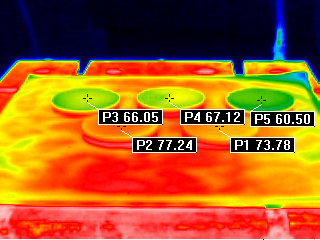

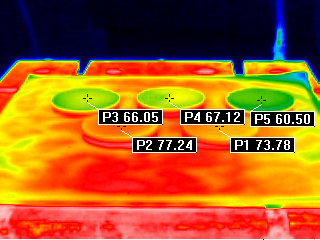

以Shore D硬度測試計進行硬度測試。以電熱板與紅外線熱顯像儀進行試片初步導熱測試,電熱板設定溫度為80℃±3℃,然後將試片置放在電熱板上(如圖1所示),利用紅外線熱顯像儀於5分鐘、10分鐘及15分鐘的時候拍攝試片表面溫度(如圖2所示)。將填充氧化鋁與未填充的Epoxy試片裁切成50mm×50mm×10mm之尺寸,委託台灣檢驗科技(股)公司(SGS Taiwan)依照ISO 22007-2(2008) 測試規範進行熱傳導係數測試。

圖1試片置於加熱板

圖1試片置於加熱板

圖2試片放置加熱板15min後的表面溫度

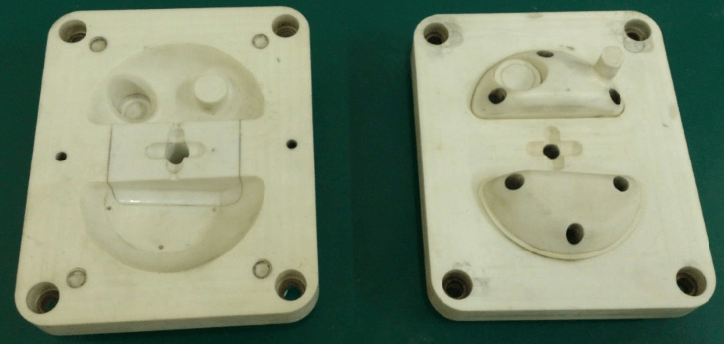

(一) 樹脂基快速模具製做與射出成型試驗

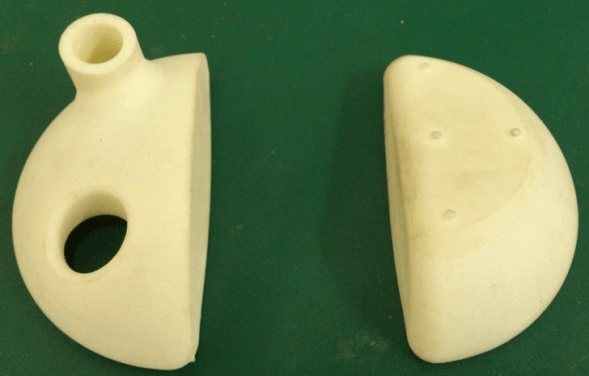

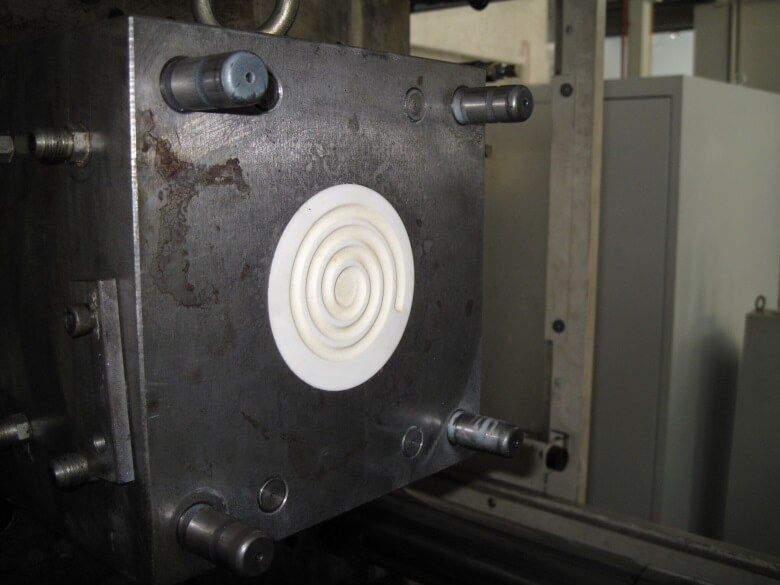

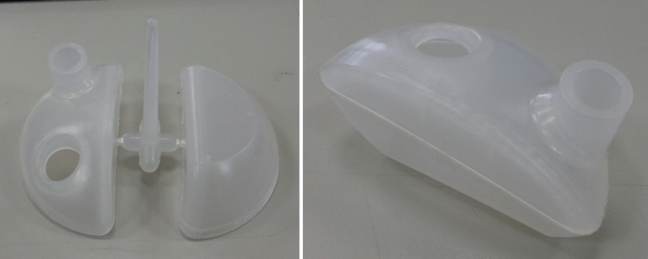

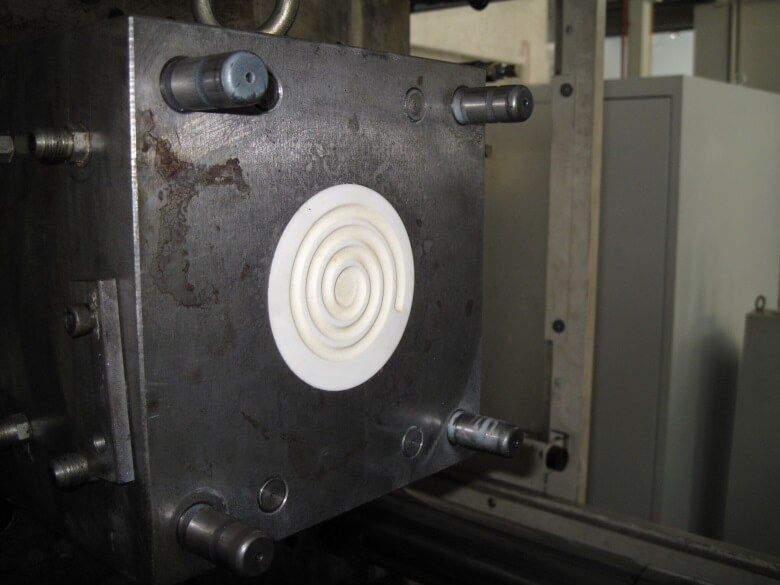

利用Rapid Prototype(3D System)分別完成螺旋型模具與迴紋針盒之母型製做,如圖3與4所示,再利用母型進行射出成型模具的翻製。以Toshiba IS220射出機進行射出成型試驗,射出成型之塑膠料為聚丙烯(李長榮化學工業(股)公司),射出溫度為180±5℃。

圖3螺旋型模具母型

圖3螺旋型模具母型

圖4迴紋針盒母型

三、結果與討論

(一) 不同無機填充材對環氧樹脂硬度與導熱性質之影響

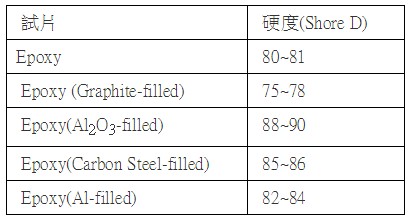

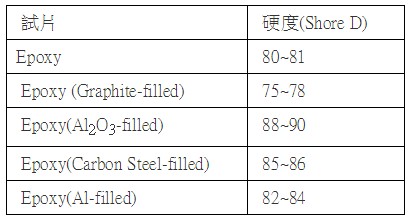

首先針對Epoxy與不同的Filler做混合加工後所得的材料,探討各種Filler對Epoxy硬度的影響。結果如表2所示,Epoxy的硬度約為Shore D 80~81,而含有Filler的Epoxy中,以Epoxy(Al2O3-filled)擁有最佳的硬度值,其值可達Shore D 88~90,其次為Epoxy(Carbon Steel-filled)的Shore D 83~86,再其次為Epoxy(Al-filled)的Shore D 82~84,Epoxy(Graphite-filled)的硬度效果最差,只有Shore D 75~78。從測試數據可知,Filler的硬度愈高,可提升Epoxy的硬度的效果愈佳,而Graphite約只有莫氏硬度1~2,在Filler的硬度比本體(Epoxy)軟的情況下,反而影響Epoxy的結構強度,導致Epoxy的硬度下降。

表2Epoxy添加不同Filler後之硬度測試

針對不同Filler對Epoxy導熱性的影響,利用電熱板加熱的方式進行導熱效果測試,測試結果如表3所示,Epoxy在經過15min的加熱後,表面溫度達到60.5℃。Epoxy (Graphite-filled)經過15min加熱表面溫度可達77.24℃,已接近電熱板預設的溫度80℃,在所有Filler中導熱效果最佳,主要是因為Graphite的導熱特性相當優異,其熱傳導係數可達1,000W/m.K。相同的結果從Epoxy(Al-filled)的測試結果中亦可觀察到,Aluminum的熱傳導係數約200 W/m.K。在此實驗中可發現,屬於陶瓷材質的Al2O3 Filler亦可提升Epoxy的導熱效果,在Epoxy(Al2O3-filled)加熱15min後,試片表面溫度可接近70℃。

表3Epoxy添加不同Filler後之導熱性質測試

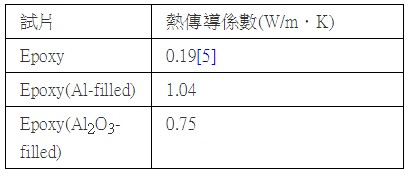

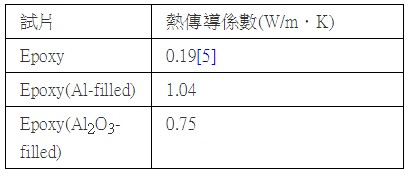

根據上述的實驗結果可知,雖然Epoxy(Graphite-filled)與Epoxy(Al-filled)具有較佳的導熱效果,但是在硬度特性部分,此兩種Fillers對於Epoxy的硬度並無或太多的提升效果。相較上Epoxy(Al2O3-filled)在硬度與導熱性質上同時擁有不俗的表現。因此後續將針對Epoxy(Al2O3-filled)繼續深入研究與探討。接著探討委託SGS Taiwan所進行之Epoxy(Al-filled)與Epoxy(Al2O3-filled)熱傳導係數測試,測試的結果如表4所示。由測試結果發現,無論是添加Al Filler或Al2O3 Filler的Epoxy皆比未添加任何Filler的Epoxy的導熱係數高,顯示Al或Al2O3所扮演的導熱材角色,對於Epoxy之熱傳導係數具有顯著的改善。Epoxy(Al-filled)呈現最優異熱傳導係數,從0.19 W/m.K (純Epoxy)增加至1.04 W/m.K,提升447 %;Epoxy(Al2O3-filled)熱傳導係數增加至0.75 W/m.K,提升295%。

表4 Epoxy(Al-filled)與Epoxy(Al2O3-filled)熱傳導係數測試

(二) Epoxy(Al2O3-filled)對快速模具使用壽命之影響

以Epoxy與Epoxy(Al2O3-filled)所製做的螺旋型快速模具,進行RT試模,並藉此了解RT於射出成型的使用情況。圖5(a)為Epoxy所翻製的模仁,外觀呈現透明狀,圖5(b)為模仁組裝至模座上的情形。圖6(a)為Epoxy(Al2O3-filled)所翻製的模仁,因為添加Al2O3 Filler,所以外觀呈現白色。圖6(b)為模仁組裝至模座上的情形。

圖5(a)以Epoxy翻製的模仁外觀;(b)將模仁組裝至模座之情形

圖6(a)以Epoxy(Al2O3-filled)翻製的模仁外觀;(b)將模仁組裝至模座之情形

圖6(a)以Epoxy(Al2O3-filled)翻製的模仁外觀;(b)將模仁組裝至模座之情形

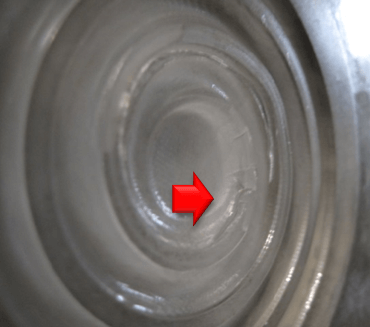

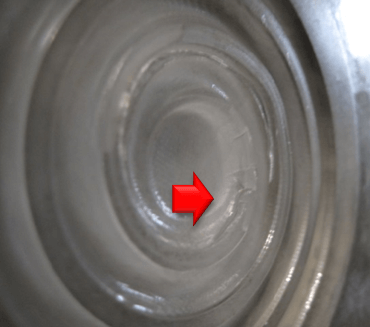

在製程參數為射壓7.8MPa、螺桿速度27.2mm/s與冷卻時間35sec條件下進行射出成型實驗,實驗結果如表5所示。在高溫、高壓之射出條件下,Epoxy所製之模仁進行至第5模次時,澆口處觀察到模仁表面出現剝離的現象(如圖7(b)箭頭處所示),導致RT無法繼續使用,反觀以Epoxy(Al2O3-filled)所製之模仁,在射出試驗進行至第105模次時,模仁表面仍維持相當好的完整性。由結果顯示,材料的熱傳導性對於RT的使用壽命影響甚大,因為RT所使用的材料為熱固性環氧樹脂,於高溫使用下易發生材料的裂解,因此若能加入適當的filler,增加RT的導熱能力,於射出過程中,將進入模穴的熔融膠料所產生的高溫導出,避免模具溫度的累積,最終導致RT的裂解、損壞。另一個導致RT破壞的因素為,無添加任何Filler的Epoxy硬度偏低,固化後只有Shore D 80~81,加上熱固性環氧樹脂並無延展性,在受到外來作用力時並無明顯的變形量產生,當材料一但超過降伏點時,材料直接剝離、脫落。Epoxy(Al2O3-filled)模仁由於加入兼具導熱與硬度的Al2O3,因此增加模仁抵抗變形破壞能力,大幅提升模具耐用性。

表5快速模具射出成型紀錄表

圖7為Epoxy翻製之模仁(a)未進行射出試驗前表面狀態;(b)射出至第5模次後,模仁澆口處產生材料剝離(箭頭處)之表面狀態

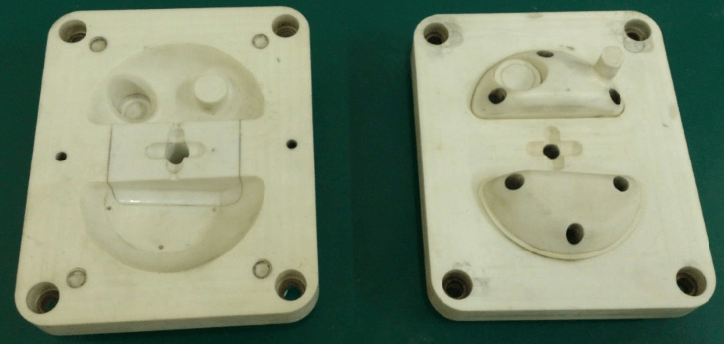

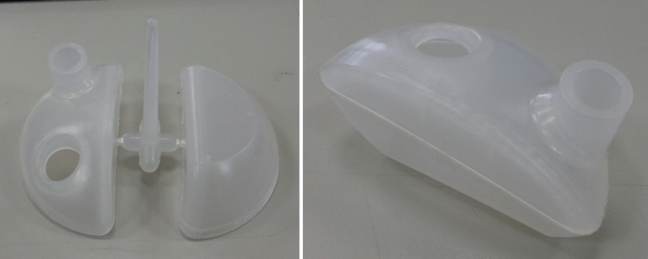

(三) 樹脂基快速模具於產品之應用

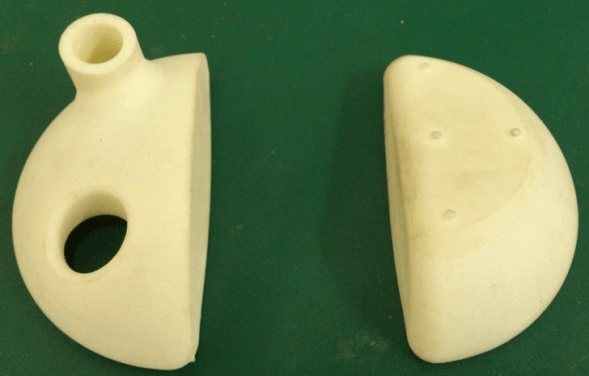

圖8為Epoxy(Al2O3-filled)所翻製的迴紋針盒之模仁外觀,圖9為模仁組裝至模座之情形。接著以PP材料進行射出成型試驗,觀察射出見的成型狀況與RT的耐用次數。在射壓12.5MPa、螺桿速度41.0mm/s與冷卻時間60sec之射出參數下,完成迴紋針盒射出成型(如圖10所示),射出試驗進行至100模次時,模仁表面仍無任何損傷。結果顯示,氧化鋁樹脂快速模具可實際應用於塑膠射出成型製程,提供小批量產需求。

圖8迴紋針盒快速模具外觀

圖9迴紋針盒模仁組裝至模座之情形

圖10射出成型品-迴紋針盒

四、結論

本研究利用不同的無機填充材料進行環氧樹脂之硬度與導熱特性的提升,所使用的無機填充材料包括石墨、鋼粉、鋁粉與氧化鋁粉。樹脂基快速模具在抵抗射出成型製程的射出壓力時,硬度會是決定模具使用壽命的重要因素。高導熱性Filler如Graphite或Al,雖然對導熱能力有幫助,但對硬度無明顯改善,研究結果顯示Al2O3 Filler能同時兼具硬度與導熱性質。將Epoxy與Al2O3 Filler以重量比1:1之比例混合後,硬度從Shore D 80~81 (純Epoxy)增加至Shore D 88~90,提升12.5 %;熱傳導係數由0.19 W/m.K增加至0.75 W/m.K,提升295%。以Epoxy(Al2O3-filled)所翻製的RT進行射出成型試驗,RT的使用壽命可超過100模次,顯示Al2O3填充材可有效提升模具使用壽命,並可滿足射出製品小批量產需求。

五、參考文獻

[1] 林英傑,“產品開發的新利器-RP/RT技術”,模具技術資訊,1頁-10頁,9月,1997年。

[2] 陳復東,“射出成型用之快速模具實驗探討”,國立臺灣大學機械工程學研究所論文,1999年。

[3] 汪家昌、鄭正元,“快速原型技術至快速模具技術之發展”,經濟部技術處,1999模具技術成果暨論文集,台北市世貿大樓展覽館一樓,207頁-212頁,8月,1999年。

[4] 安超群、邱家祥、劉永隆,“快速模具在塑膠射出之應用”,經濟部技術處,1999模具技術成果暨論文集,台北市世貿大樓展覽館一樓,231頁-232頁,8月,199年。

[5] 鄧至均,“奈米碳材/環氧樹脂複合材料之製備與導熱性質研究”,國立清華大學化學工程學系論文摘要,I頁,2010年。

樹脂基(Resin Based)快速模具為具有發展潛力的模具技術之一。本研究將透過不同的無機填充材與環氧樹脂(Epoxy)混合,藉由改善Epoxy的導熱特性與硬度值,期以提升樹脂基快速模具的使用壽命。研究中顯示,在多種無機填充材中氧化鋁填充材因同時具備導熱佳、硬度高的特性,在將Epoxy與氧化鋁填充物以重量比1:1之比例混合後,發現確實可大幅提升Epoxy的導熱性與硬度值,其中熱傳導係數可由0.19W/m.K提升至0.75W/m.K;硬度值由Shore D 80~81提升至Shore D 88~90。最後分別將未添加與添加氧化鋁之Epoxy製成射出成型模具,以聚丙烯(Polypropylene, PP)進行射出成型實驗。由實驗結果得知,純Epoxy所製成的快速模具,在射出成型進行至第五模次時,接近進澆口處的Epoxy已開始劣化、剝離,導致模具無法繼續使用。而氧化鋁填充Epoxy之快速模具,在射出成型進行超過100模次時,模具仍保持相當完整,顯示透過氧化鋁填充物可有效提升樹脂基快速模具的性能。

關鍵詞:快速模具、快速原型、環氧樹脂、填充材、聚丙烯

一、前言

產品上市後隨時可能被新產品取代,如何有效縮短新產品的研發週期,加速符合市場需求及潮流之新產品上市時間以提升競爭優勢,成為產業面臨的一大 挑戰,如何縮短產品的開發時程和減少開發成本,成為製造業致勝的關鍵。3D列印是近年來工業上最夯的話題,3D列印技術為快速原型(Rapid prototyping, RP)技術之一。所謂RP技術顧名思義是一種在短時間內即能製作出所需要原型的技術。RP雖然擁有許多新產品開發的技術優勢,但比起RP,產業更需要快速模具技術(Rapid Tooling,RT)!尤其是對於製造產業來說,RP的材料限制多且種類少、不能規模化量產、成本高昂等瓶頸,使其難以成為產線應用的主流製造技術。在 1997 RP 研討會中,多位發表人一再強調「勿止於RP」(Do not stop after prototype),意即強調後續快速模具(Rapid Tooling, RT)製程之重要性[1]。快速模具簡單的說就是利用RP 直接或間接的快速製造出可進行少量生產或試產的模具。有了快速模具技術,產品可快速的被製造出來,達到快速製造的目的,使得RP 在研發階段的利益,直接延伸到生產階段的利益[2]。快速模具的製作可分為直接造模法及間接造模法。直接造模法就是在RP加工時其加工的外型就是模具;間接造模法則是在RP 階段時其外型就是一個我們想要得到的產品,之後再經過翻製以得到模具[3]。快速模具技術相對於傳統模具之最大優點在於開發成本低、時間短,但目前國內開發用快速模具以矽膠模(Silicone Mold)為主,而生產件數約十件左右,且材料種類及強度均受限,若要開發百件以上塑膠產品,將耗時數月且所費不貲,非常不符經濟效益[4]。屬於間接造模法的樹脂基快速模具技術,主要應用在塑膠射出成型模具,由於樹脂基快速模具之導熱效果不如一般金屬模具,除了會影響射出件品質與生產週期,亦會影響模具本身的使用壽命,如何改善其導熱效果成為很關鍵的問題。另外,樹脂材料機械性質亦不如一般金屬,表面硬度為模具材料考量之重要機械性質之一。在射出成型過程中,高溫融膠進入模穴,樹脂材料需在高溫下承受一定的射出壓力,因此樹脂基快速模具的表面硬度與導熱特性,於本研究中將一併進行討論。

二、實驗方式

(一) 環氧樹脂與無機填充材料混合加工

為了提升樹脂基快速模具的性能,研究中選擇石墨(Graphite)、碳鋼(Carbon Steel)、鋁(Aluminum, Al)、氧化鋁(Aluminum Oxide, Al2O3)等填充材(Filler),以Epoxy: Filler= 1: 1(重量比)之比例進行混合加工與脫泡程序,然後送入高溫爐加熱硬化。Epoxy的材料規格與使用方式如表1所示。

表1Epoxy材料規格與操作表

(二) 硬度與熱傳導測試

以Shore D硬度測試計進行硬度測試。以電熱板與紅外線熱顯像儀進行試片初步導熱測試,電熱板設定溫度為80℃±3℃,然後將試片置放在電熱板上(如圖1所示),利用紅外線熱顯像儀於5分鐘、10分鐘及15分鐘的時候拍攝試片表面溫度(如圖2所示)。將填充氧化鋁與未填充的Epoxy試片裁切成50mm×50mm×10mm之尺寸,委託台灣檢驗科技(股)公司(SGS Taiwan)依照ISO 22007-2(2008) 測試規範進行熱傳導係數測試。

圖2試片放置加熱板15min後的表面溫度

(一) 樹脂基快速模具製做與射出成型試驗

利用Rapid Prototype(3D System)分別完成螺旋型模具與迴紋針盒之母型製做,如圖3與4所示,再利用母型進行射出成型模具的翻製。以Toshiba IS220射出機進行射出成型試驗,射出成型之塑膠料為聚丙烯(李長榮化學工業(股)公司),射出溫度為180±5℃。

圖4迴紋針盒母型

三、結果與討論

(一) 不同無機填充材對環氧樹脂硬度與導熱性質之影響

首先針對Epoxy與不同的Filler做混合加工後所得的材料,探討各種Filler對Epoxy硬度的影響。結果如表2所示,Epoxy的硬度約為Shore D 80~81,而含有Filler的Epoxy中,以Epoxy(Al2O3-filled)擁有最佳的硬度值,其值可達Shore D 88~90,其次為Epoxy(Carbon Steel-filled)的Shore D 83~86,再其次為Epoxy(Al-filled)的Shore D 82~84,Epoxy(Graphite-filled)的硬度效果最差,只有Shore D 75~78。從測試數據可知,Filler的硬度愈高,可提升Epoxy的硬度的效果愈佳,而Graphite約只有莫氏硬度1~2,在Filler的硬度比本體(Epoxy)軟的情況下,反而影響Epoxy的結構強度,導致Epoxy的硬度下降。

表2Epoxy添加不同Filler後之硬度測試

針對不同Filler對Epoxy導熱性的影響,利用電熱板加熱的方式進行導熱效果測試,測試結果如表3所示,Epoxy在經過15min的加熱後,表面溫度達到60.5℃。Epoxy (Graphite-filled)經過15min加熱表面溫度可達77.24℃,已接近電熱板預設的溫度80℃,在所有Filler中導熱效果最佳,主要是因為Graphite的導熱特性相當優異,其熱傳導係數可達1,000W/m.K。相同的結果從Epoxy(Al-filled)的測試結果中亦可觀察到,Aluminum的熱傳導係數約200 W/m.K。在此實驗中可發現,屬於陶瓷材質的Al2O3 Filler亦可提升Epoxy的導熱效果,在Epoxy(Al2O3-filled)加熱15min後,試片表面溫度可接近70℃。

表3Epoxy添加不同Filler後之導熱性質測試

根據上述的實驗結果可知,雖然Epoxy(Graphite-filled)與Epoxy(Al-filled)具有較佳的導熱效果,但是在硬度特性部分,此兩種Fillers對於Epoxy的硬度並無或太多的提升效果。相較上Epoxy(Al2O3-filled)在硬度與導熱性質上同時擁有不俗的表現。因此後續將針對Epoxy(Al2O3-filled)繼續深入研究與探討。接著探討委託SGS Taiwan所進行之Epoxy(Al-filled)與Epoxy(Al2O3-filled)熱傳導係數測試,測試的結果如表4所示。由測試結果發現,無論是添加Al Filler或Al2O3 Filler的Epoxy皆比未添加任何Filler的Epoxy的導熱係數高,顯示Al或Al2O3所扮演的導熱材角色,對於Epoxy之熱傳導係數具有顯著的改善。Epoxy(Al-filled)呈現最優異熱傳導係數,從0.19 W/m.K (純Epoxy)增加至1.04 W/m.K,提升447 %;Epoxy(Al2O3-filled)熱傳導係數增加至0.75 W/m.K,提升295%。

表4 Epoxy(Al-filled)與Epoxy(Al2O3-filled)熱傳導係數測試

(二) Epoxy(Al2O3-filled)對快速模具使用壽命之影響

以Epoxy與Epoxy(Al2O3-filled)所製做的螺旋型快速模具,進行RT試模,並藉此了解RT於射出成型的使用情況。圖5(a)為Epoxy所翻製的模仁,外觀呈現透明狀,圖5(b)為模仁組裝至模座上的情形。圖6(a)為Epoxy(Al2O3-filled)所翻製的模仁,因為添加Al2O3 Filler,所以外觀呈現白色。圖6(b)為模仁組裝至模座上的情形。

圖5(a)以Epoxy翻製的模仁外觀;(b)將模仁組裝至模座之情形

在製程參數為射壓7.8MPa、螺桿速度27.2mm/s與冷卻時間35sec條件下進行射出成型實驗,實驗結果如表5所示。在高溫、高壓之射出條件下,Epoxy所製之模仁進行至第5模次時,澆口處觀察到模仁表面出現剝離的現象(如圖7(b)箭頭處所示),導致RT無法繼續使用,反觀以Epoxy(Al2O3-filled)所製之模仁,在射出試驗進行至第105模次時,模仁表面仍維持相當好的完整性。由結果顯示,材料的熱傳導性對於RT的使用壽命影響甚大,因為RT所使用的材料為熱固性環氧樹脂,於高溫使用下易發生材料的裂解,因此若能加入適當的filler,增加RT的導熱能力,於射出過程中,將進入模穴的熔融膠料所產生的高溫導出,避免模具溫度的累積,最終導致RT的裂解、損壞。另一個導致RT破壞的因素為,無添加任何Filler的Epoxy硬度偏低,固化後只有Shore D 80~81,加上熱固性環氧樹脂並無延展性,在受到外來作用力時並無明顯的變形量產生,當材料一但超過降伏點時,材料直接剝離、脫落。Epoxy(Al2O3-filled)模仁由於加入兼具導熱與硬度的Al2O3,因此增加模仁抵抗變形破壞能力,大幅提升模具耐用性。

表5快速模具射出成型紀錄表

圖7為Epoxy翻製之模仁(a)未進行射出試驗前表面狀態;(b)射出至第5模次後,模仁澆口處產生材料剝離(箭頭處)之表面狀態

(三) 樹脂基快速模具於產品之應用

圖8為Epoxy(Al2O3-filled)所翻製的迴紋針盒之模仁外觀,圖9為模仁組裝至模座之情形。接著以PP材料進行射出成型試驗,觀察射出見的成型狀況與RT的耐用次數。在射壓12.5MPa、螺桿速度41.0mm/s與冷卻時間60sec之射出參數下,完成迴紋針盒射出成型(如圖10所示),射出試驗進行至100模次時,模仁表面仍無任何損傷。結果顯示,氧化鋁樹脂快速模具可實際應用於塑膠射出成型製程,提供小批量產需求。

圖8迴紋針盒快速模具外觀

圖9迴紋針盒模仁組裝至模座之情形

圖10射出成型品-迴紋針盒

四、結論

本研究利用不同的無機填充材料進行環氧樹脂之硬度與導熱特性的提升,所使用的無機填充材料包括石墨、鋼粉、鋁粉與氧化鋁粉。樹脂基快速模具在抵抗射出成型製程的射出壓力時,硬度會是決定模具使用壽命的重要因素。高導熱性Filler如Graphite或Al,雖然對導熱能力有幫助,但對硬度無明顯改善,研究結果顯示Al2O3 Filler能同時兼具硬度與導熱性質。將Epoxy與Al2O3 Filler以重量比1:1之比例混合後,硬度從Shore D 80~81 (純Epoxy)增加至Shore D 88~90,提升12.5 %;熱傳導係數由0.19 W/m.K增加至0.75 W/m.K,提升295%。以Epoxy(Al2O3-filled)所翻製的RT進行射出成型試驗,RT的使用壽命可超過100模次,顯示Al2O3填充材可有效提升模具使用壽命,並可滿足射出製品小批量產需求。

五、參考文獻

[1] 林英傑,“產品開發的新利器-RP/RT技術”,模具技術資訊,1頁-10頁,9月,1997年。

[2] 陳復東,“射出成型用之快速模具實驗探討”,國立臺灣大學機械工程學研究所論文,1999年。

[3] 汪家昌、鄭正元,“快速原型技術至快速模具技術之發展”,經濟部技術處,1999模具技術成果暨論文集,台北市世貿大樓展覽館一樓,207頁-212頁,8月,1999年。

[4] 安超群、邱家祥、劉永隆,“快速模具在塑膠射出之應用”,經濟部技術處,1999模具技術成果暨論文集,台北市世貿大樓展覽館一樓,231頁-232頁,8月,199年。

[5] 鄧至均,“奈米碳材/環氧樹脂複合材料之製備與導熱性質研究”,國立清華大學化學工程學系論文摘要,I頁,2010年。