塑膠專欄

塗裝作業幕後推手~用於可撓曲性具截色功能貼標之感壓膠

塑膠膜板

人類應用塗裝技術已有數千年歷史,20世紀以前人們利用天然礦物、石灰等和水、動物脂肪、植物油等混合物質使作為塗料,塗在陶器、居住環境或身體。直到1920年代杜邦公司發明了硝化棉拉卡噴漆塗料,大幅縮短塗裝時間讓塗裝方式更便利,因此擴大塗裝技術的應用範圍。

塗裝是將液體狀態的塗料,利用各式方法均勻覆蓋於被塗物體上,待塗料中的溶劑揮發、塗料固化形成塗膜而產生塗裝的效果。一般而言塗裝的目的有:1.保護:以鋼板為例,如果鋼板與空氣中的氧氣和水氣結合就會氧化而導致銹的產生,因此塗裝便是最佳隔絕空氣中水分和氧氣的最佳方式。2.美觀:將物體表層上色,會表現出立體及色彩美感。3.加值:利用塗裝生產客製化、個性化商品、凸顯品牌等,例如兩部同款式的轎車會因為表面塗裝品質及色彩的差異,使其價值不同。4.辨別效果:以一定的顏色配置塗裝產生識別效果,如白色的救護車、斑馬紋路的警用巡邏車、黃色的計程車等。

美觀的設計圖案與風格,都是藉由塗裝過程中使用的截色保護膜來達到效果。汽車、自行車的生產塗裝對車輛工業是很重要的一環,塗裝除了美觀更具有保護材質的功能外,日本加飾技術研究會於2012年表面裝飾創新技術論壇中提到加飾可以提升工業製品和商品的價值、產品表面裝飾性及機械性能(如硬度、滑動性等),電氣性能(如導電性、電磁波制禦、半導體特性),銀鏡塗裝(金屬色澤可使產品具有高級感),色彩和紋路處理等。

一般烤漆塗裝流程有1.底塗塗佈2.乾燥3.貼截色保護膜4.噴漆5.乾燥6.移除截色保護膜7.噴金油8.乾燥中,塗料的乾燥要經過90~110℃,10~30分鐘的烘烤。塗裝製程後移除截色保護膜時不可發生脫膠與殘膠。目前因為運動器材與3C產品日益多樣化與及特色化設計,有許多的不規則曲面,因此此塗裝用保護膜同時要具備良好的服貼性、延展性,才可於各式曲面的發揮截色作用。塗裝用保護膜由感壓膠搭配不同基材與離型層所構成,感壓膠主要是天然橡膠、合成橡膠、合成樹脂搭配架橋劑、耐高溫抗遷移助劑製造而得。因為塗裝方式與產品的不同,有各式各樣的塗裝保護膜產品,歸納來說塗裝保護膜必須有以下特性:

(1)適當的黏著性:針對不同物質表面具有合適的黏著力,在材料搬運及加工過程中,塗裝保護膜不會脫落、不翹曲。

(2)耐候性、加工性:貼覆保護膜後經加工後,數日或久貼後黏著力變化不大,易於移除保護膜。

(3)無化學反應:對被保護材料表面呈惰性、不與該表面發生反應,不造成材質腐蝕、不污染材質表面。

(4)使用後不殘膠:感壓膠與基材密著性佳,移除保護膜時不會因為殘膠導致材質表面污染。

(5)基材和感壓膠具有優異的力學性能,以滿足各種二次加工要求。

(6)耐化性:塗裝使用的塗料多為有機溶劑或水,因此塗裝用保護膜必須能有耐溶劑性。 其中,對於塗裝保護膜,無殘膠性能至關重要,是區分塗裝保護膜的關鍵。

目前產業耐高溫保護膜大多數使用以PET或PI為之基材,PET、PI可以耐高溫,但其柔軟性與服貼性仍無法滿足塗裝產業的需求。柔軟及服貼性佳的聚氯乙烯(PVC)保護膜,因PVC焚燒後釋放出戴奧辛,會嚴重破壞地球生態與危害人民的健康,所以歐盟及各國家紛紛採取限制、減少使用聚氯乙烯;因此減PVC材料的使用量而改用環保型材料成為未來發展的主流趨勢。

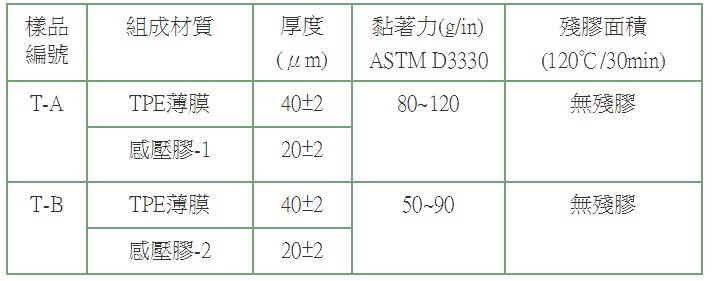

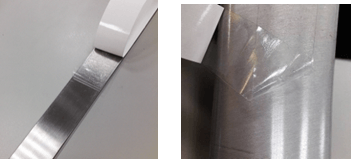

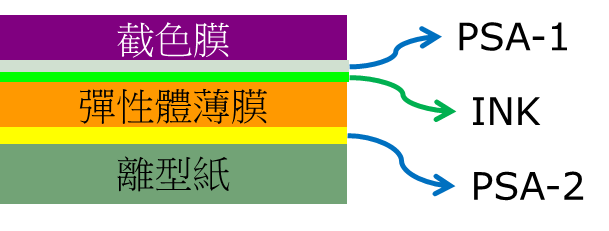

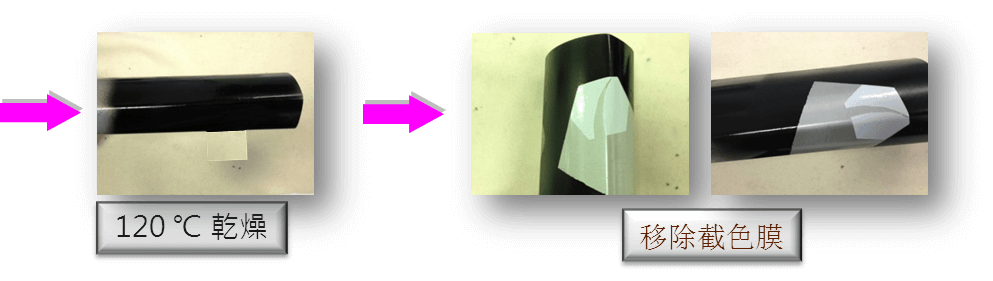

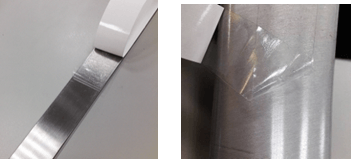

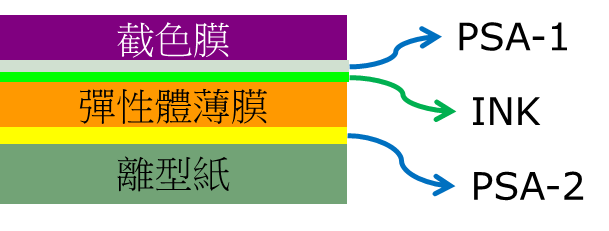

塑膠中心使用柔軟的TPE為保護膜基材,選用耐候性及耐高溫的壓克力系感壓膠為主體,搭配耐高溫抗遷移助劑開發出可用於耐高溫保護膜、且不殘膠的耐高溫感壓膠。將調配好的感壓膠塗佈於白色的離型紙上,經乾燥後轉貼至TPE薄膜上進行保護膜測試,表一為不同配方的感壓膠所構成的保護膜及其測試結果。結果指出此兩種感壓膠具有低黏著力及高溫烘烤後不殘膠的特性(圖一),因此可選用此感壓膠搭配TPE薄膜製成塗裝用截色保護膜標籤(圖二)。

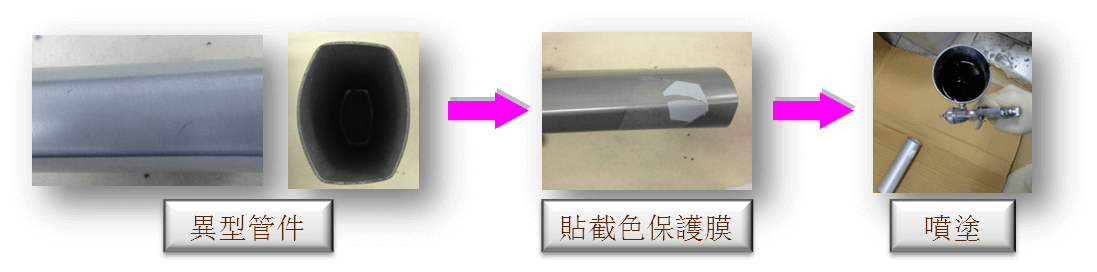

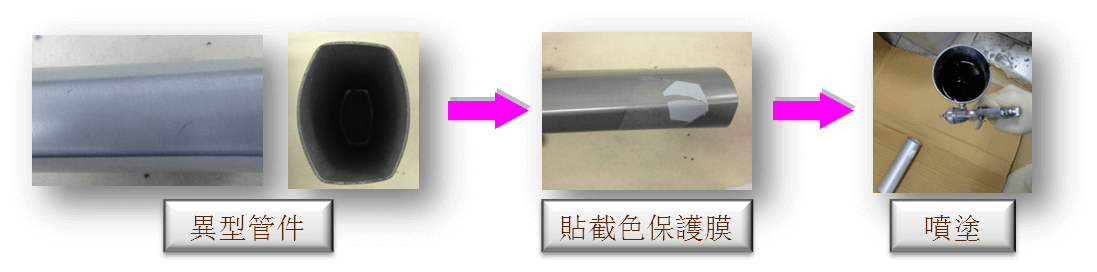

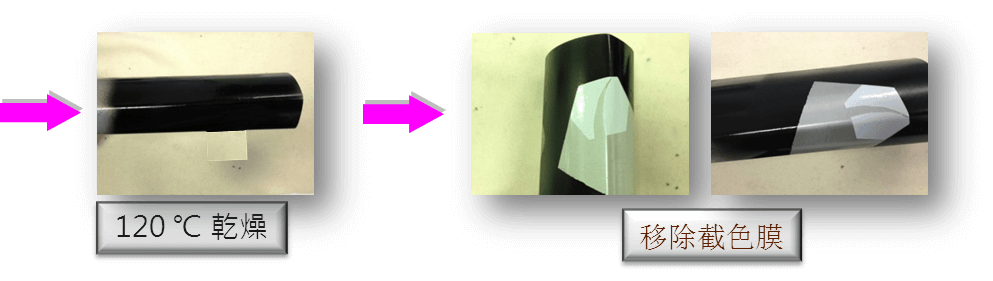

以此截色保護膜標籤進行烤漆塗裝測試(圖三),首先將保護膜服貼於異型管件上,接著進行噴漆及烘烤流程,最後將上層的截色膜移除,即可得到所需的雙色塗裝異型管,且截色膜所覆蓋的區域沒有殘膠,也不會破壞底塗。

由於耐高溫不殘膠的感壓膠及TPE薄膜技術開發使塗裝保護膜的耐溫程度提高,讓產品適用範圍更加廣泛,除了塗裝作業外,耐高溫保護膜亦可用在汽車、有色金屬、玻璃、烤漆板、運動器材、橡、塑膠部件及建築工地、室內、外裝璜、裝修噴、刷油漆時作為遮蔽用途。

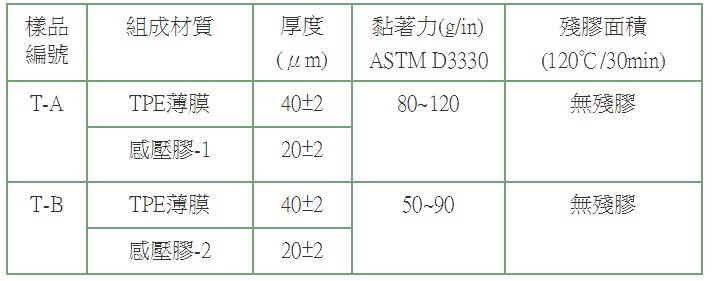

表一、保護膜組成與測試結果

圖一、保護膜經高溫烘烤後不殘膠

圖一、保護膜經高溫烘烤後不殘膠

圖二、截色保護膜組成

圖三、截色保護膜塗裝測試

塗裝是將液體狀態的塗料,利用各式方法均勻覆蓋於被塗物體上,待塗料中的溶劑揮發、塗料固化形成塗膜而產生塗裝的效果。一般而言塗裝的目的有:1.保護:以鋼板為例,如果鋼板與空氣中的氧氣和水氣結合就會氧化而導致銹的產生,因此塗裝便是最佳隔絕空氣中水分和氧氣的最佳方式。2.美觀:將物體表層上色,會表現出立體及色彩美感。3.加值:利用塗裝生產客製化、個性化商品、凸顯品牌等,例如兩部同款式的轎車會因為表面塗裝品質及色彩的差異,使其價值不同。4.辨別效果:以一定的顏色配置塗裝產生識別效果,如白色的救護車、斑馬紋路的警用巡邏車、黃色的計程車等。

美觀的設計圖案與風格,都是藉由塗裝過程中使用的截色保護膜來達到效果。汽車、自行車的生產塗裝對車輛工業是很重要的一環,塗裝除了美觀更具有保護材質的功能外,日本加飾技術研究會於2012年表面裝飾創新技術論壇中提到加飾可以提升工業製品和商品的價值、產品表面裝飾性及機械性能(如硬度、滑動性等),電氣性能(如導電性、電磁波制禦、半導體特性),銀鏡塗裝(金屬色澤可使產品具有高級感),色彩和紋路處理等。

一般烤漆塗裝流程有1.底塗塗佈2.乾燥3.貼截色保護膜4.噴漆5.乾燥6.移除截色保護膜7.噴金油8.乾燥中,塗料的乾燥要經過90~110℃,10~30分鐘的烘烤。塗裝製程後移除截色保護膜時不可發生脫膠與殘膠。目前因為運動器材與3C產品日益多樣化與及特色化設計,有許多的不規則曲面,因此此塗裝用保護膜同時要具備良好的服貼性、延展性,才可於各式曲面的發揮截色作用。塗裝用保護膜由感壓膠搭配不同基材與離型層所構成,感壓膠主要是天然橡膠、合成橡膠、合成樹脂搭配架橋劑、耐高溫抗遷移助劑製造而得。因為塗裝方式與產品的不同,有各式各樣的塗裝保護膜產品,歸納來說塗裝保護膜必須有以下特性:

(1)適當的黏著性:針對不同物質表面具有合適的黏著力,在材料搬運及加工過程中,塗裝保護膜不會脫落、不翹曲。

(2)耐候性、加工性:貼覆保護膜後經加工後,數日或久貼後黏著力變化不大,易於移除保護膜。

(3)無化學反應:對被保護材料表面呈惰性、不與該表面發生反應,不造成材質腐蝕、不污染材質表面。

(4)使用後不殘膠:感壓膠與基材密著性佳,移除保護膜時不會因為殘膠導致材質表面污染。

(5)基材和感壓膠具有優異的力學性能,以滿足各種二次加工要求。

(6)耐化性:塗裝使用的塗料多為有機溶劑或水,因此塗裝用保護膜必須能有耐溶劑性。 其中,對於塗裝保護膜,無殘膠性能至關重要,是區分塗裝保護膜的關鍵。

目前產業耐高溫保護膜大多數使用以PET或PI為之基材,PET、PI可以耐高溫,但其柔軟性與服貼性仍無法滿足塗裝產業的需求。柔軟及服貼性佳的聚氯乙烯(PVC)保護膜,因PVC焚燒後釋放出戴奧辛,會嚴重破壞地球生態與危害人民的健康,所以歐盟及各國家紛紛採取限制、減少使用聚氯乙烯;因此減PVC材料的使用量而改用環保型材料成為未來發展的主流趨勢。

塑膠中心使用柔軟的TPE為保護膜基材,選用耐候性及耐高溫的壓克力系感壓膠為主體,搭配耐高溫抗遷移助劑開發出可用於耐高溫保護膜、且不殘膠的耐高溫感壓膠。將調配好的感壓膠塗佈於白色的離型紙上,經乾燥後轉貼至TPE薄膜上進行保護膜測試,表一為不同配方的感壓膠所構成的保護膜及其測試結果。結果指出此兩種感壓膠具有低黏著力及高溫烘烤後不殘膠的特性(圖一),因此可選用此感壓膠搭配TPE薄膜製成塗裝用截色保護膜標籤(圖二)。

以此截色保護膜標籤進行烤漆塗裝測試(圖三),首先將保護膜服貼於異型管件上,接著進行噴漆及烘烤流程,最後將上層的截色膜移除,即可得到所需的雙色塗裝異型管,且截色膜所覆蓋的區域沒有殘膠,也不會破壞底塗。

由於耐高溫不殘膠的感壓膠及TPE薄膜技術開發使塗裝保護膜的耐溫程度提高,讓產品適用範圍更加廣泛,除了塗裝作業外,耐高溫保護膜亦可用在汽車、有色金屬、玻璃、烤漆板、運動器材、橡、塑膠部件及建築工地、室內、外裝璜、裝修噴、刷油漆時作為遮蔽用途。

表一、保護膜組成與測試結果

圖二、截色保護膜組成

圖三、截色保護膜塗裝測試