塑膠專欄

從2013汽車複材展會看複合材料在汽車領域發展趨勢

複合材料

一、SPE®ACCE簡介

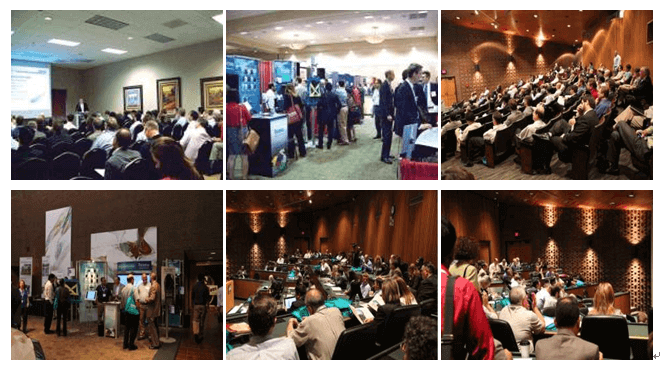

自2001年起,由國際塑膠工程師學會(SPE)汽車及複合材料中心共同主辦年度汽車複合材料會議及展覽(ACCE),迄今已舉辦13屆,2013年9月11日至9月13日,在密西根州舉辦,展會提供一個學界及業界的交流平台,這個活動宗旨是教育及宣揚最新關於熱固性和熱塑性複合材料應用在乘用車、輕型卡車和其他運輸工具的優點和重要性,共吸引來自全球各地將近900位的演講者、參展商、贊助廠商及與會人員等共襄盛舉,與會人員廣泛分布於歐洲、中東、非洲、亞洲/太平洋區、北美,包括汽車設計與生產工程師、業務、交通領域OEM廠及供應商之管理階層等,足見此活動在全世界的重要性。

下圖為本次展會的相關活動照片

(Source:Compositesworld 、Prototypetoday)

本次大會共有包含主題演講、小組討論與技術論文發表共有90場次,由於本次展會並未實際參與,因此僅就大會所提供的相關檔案加以整理(http://www.speautomotive.com/SPEA_CD/SPEA2013/about.htm),本文將節錄部分內容就有關未來汽車複材發展趨勢提出看法,若有疏漏或理解錯誤之處,懇請海函指正,諸位業界先進若對完整內容感興趣,可以直接依上述網址下載檔案參閱完整內容。

二、車體輕量化發展趨勢

隨著石油價格逐步攀升,消費者在選購汽車時,燃油效率是非常重要的選購指標,37%的消費者更將燃油效率的重要性排在第一順位;在環保節能、永續發展的政策推動下,為提升新車燃油效率水準,減少燃油銷耗,國際間主要汽車製造國對其國內新車燃油效率皆有其中長期規劃,以作為努力目標。

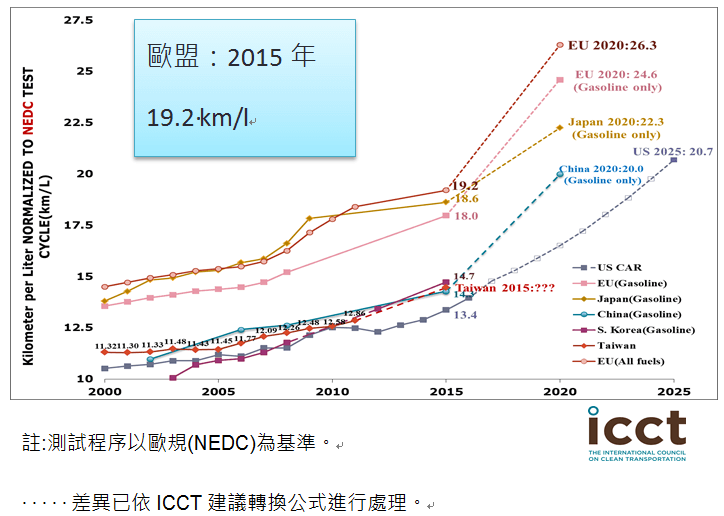

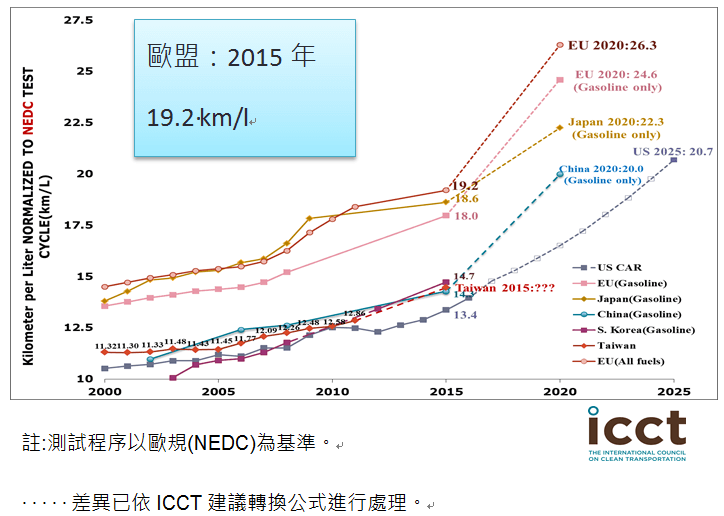

歐盟小客車2015年目標為19.2km/l,2020年目標為26.3 km/l(係以二氧化碳管制標準進行轉換);美國小客車2015年目標為13.4km/l,2025年目標為20.7 km/l;日本小客車2015年目標為18.6km/l,2020年目標為22.3 km/l;韓國小客車2015年目標為14.7km/l;中國大陸小客車2015年目標為14.3km/l,2020年目標為20.0km/l。我國依國家車輛燃油效率階段性目標的要求,2015年私人運具新車燃油效率提升15%的規劃,小客車如以2010年12.58 km/l為基準提升15%,2015年目標約為14.47km/l,介於韓國與中國大陸之間。以上各國不同測試程序均依icct所建議之轉換係數進行轉換為歐盟NEDC測試程序。

註:測試程序以歐規(NEDC)為基準。

差異已依ICCT建議轉換公式進行處理。

中國與日本為汽油車數值。EU(All fuels)標準值以汽柴油各50%推算之。

國際新車燃油效率目標規劃 (Source:ITRI)

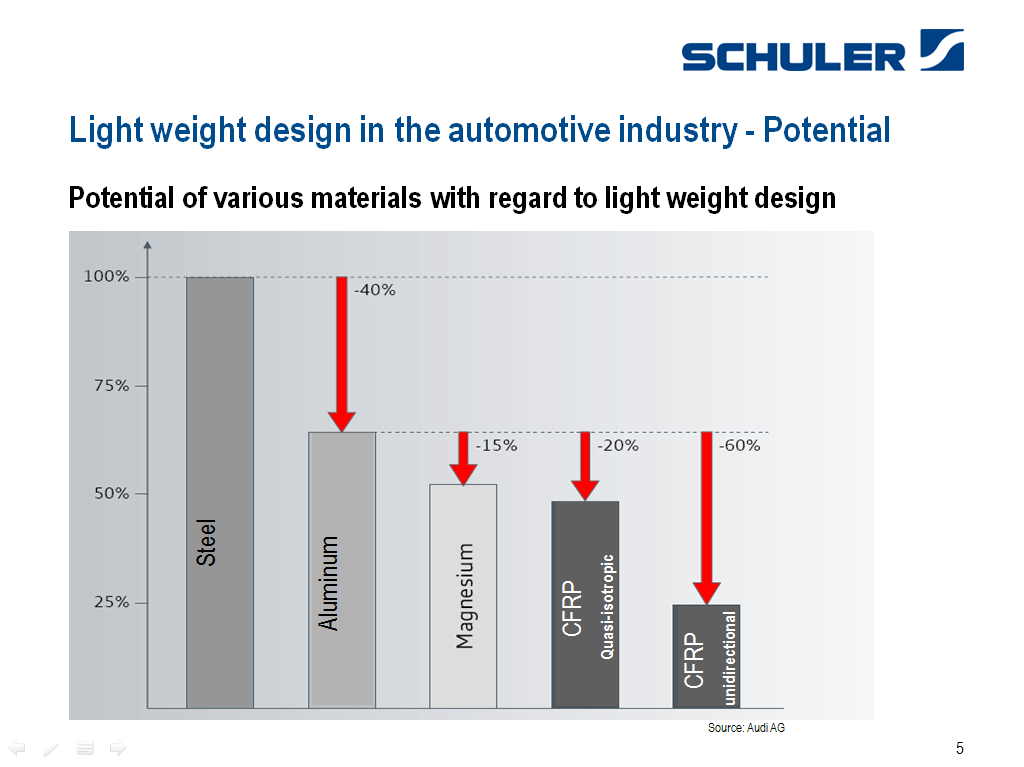

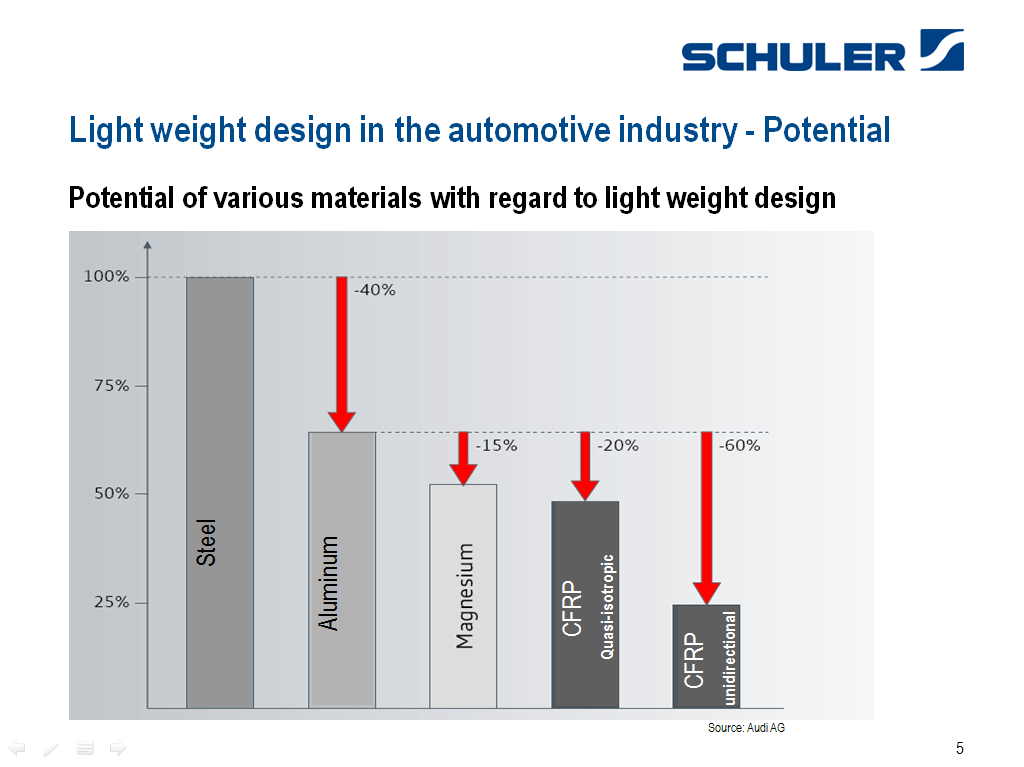

提升車輛燃油效率的方式包括提升引擎效益、採用複合動力、車身輕量化、變速系統改良等等,其中車身輕量化的包含高強度鋼、輕合金與高分子複合材料,下圖是各種材料輕量化的設計潛力,相對的,輕量化效果用好,成本相對越高。

各種材料輕量化的設計潛力 (Source:SCHULER)

車體輕量化除了需要考量材料輕量化效果之外,仍必須同時針對車輛設計與製程量產能力做進一步的評估,因此,目前全球車體輕量化的主要手段全都朝向多種材料的概念在發展,針對車輛各個零組件的功能需求從新評估設計,搭配鋁合金、高強度鋼材、熱固性複合材料及熱塑性複合材料做整體搭配,甚或進行零組件從新設計,將多個零件整合為一體成型或是將原本的單一零件分拆設計,以滿足各種加工成型條件的限制達到最佳的車體輕量化綜合效益(安全性、強度、成本、量產性等)。

Super light car (Source:ALCOA)

三、2013汽車複材技術論文概述

本次大會技術論文領域包含纖維補強與預行技術研究進展、熱塑性複合材料進展、熱固性複合材料進展、生質與天然纖維複合材料、碳複合材料的挑戰和機會、技術應用、奈米複合材料、教程及複合材料測試與模擬驗證,會議中提出相當多創新的材料和零件設計,由於議題涵蓋範圍相當廣泛,本文僅就部分議題做出概述性整理。

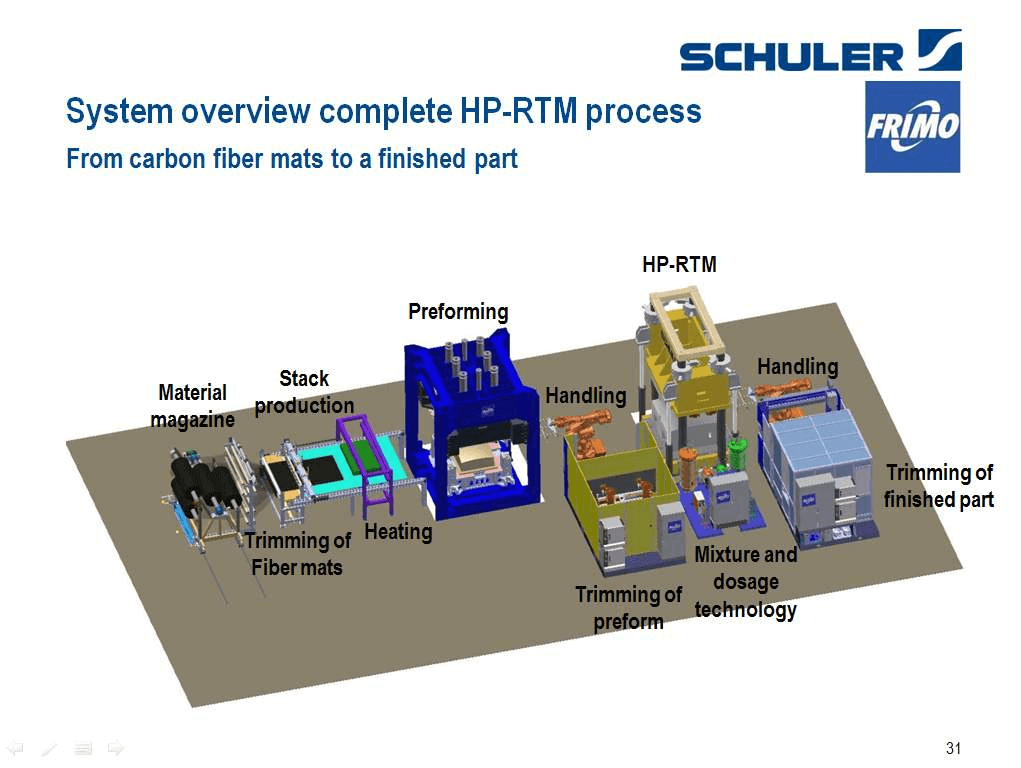

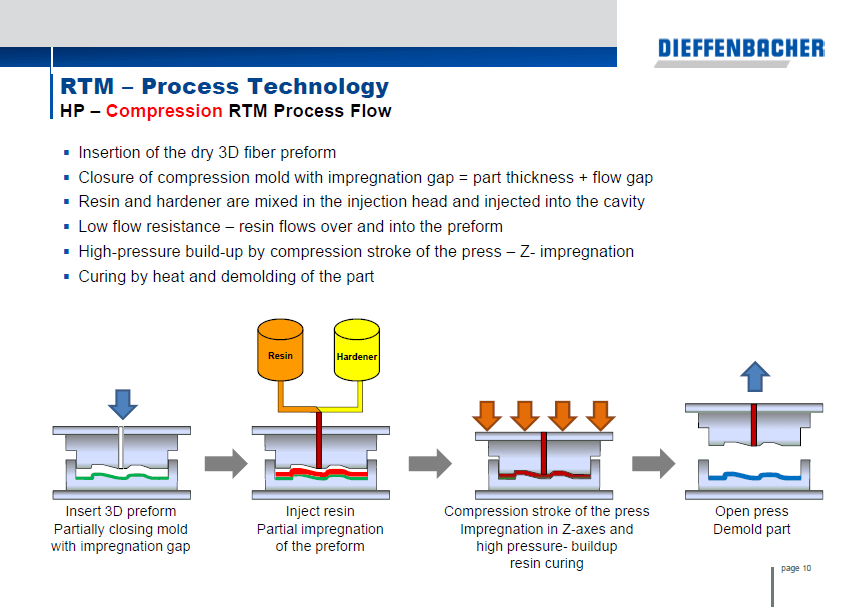

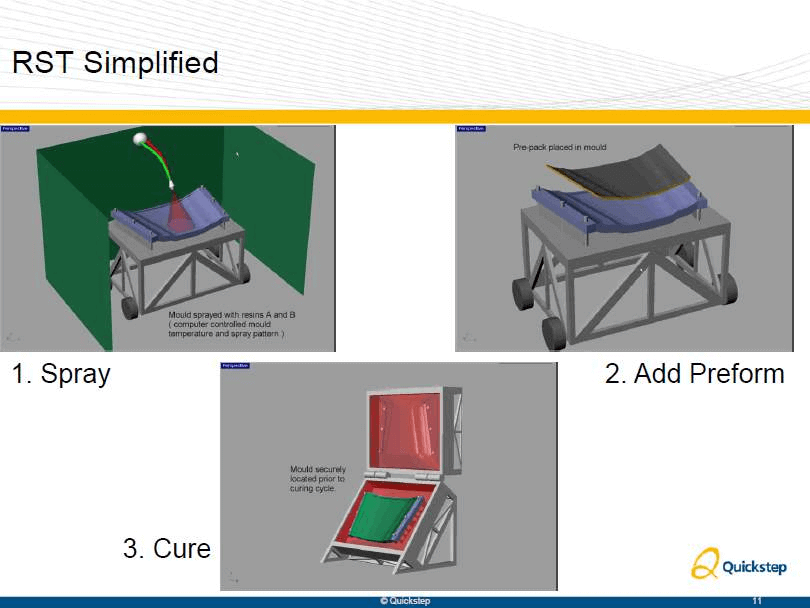

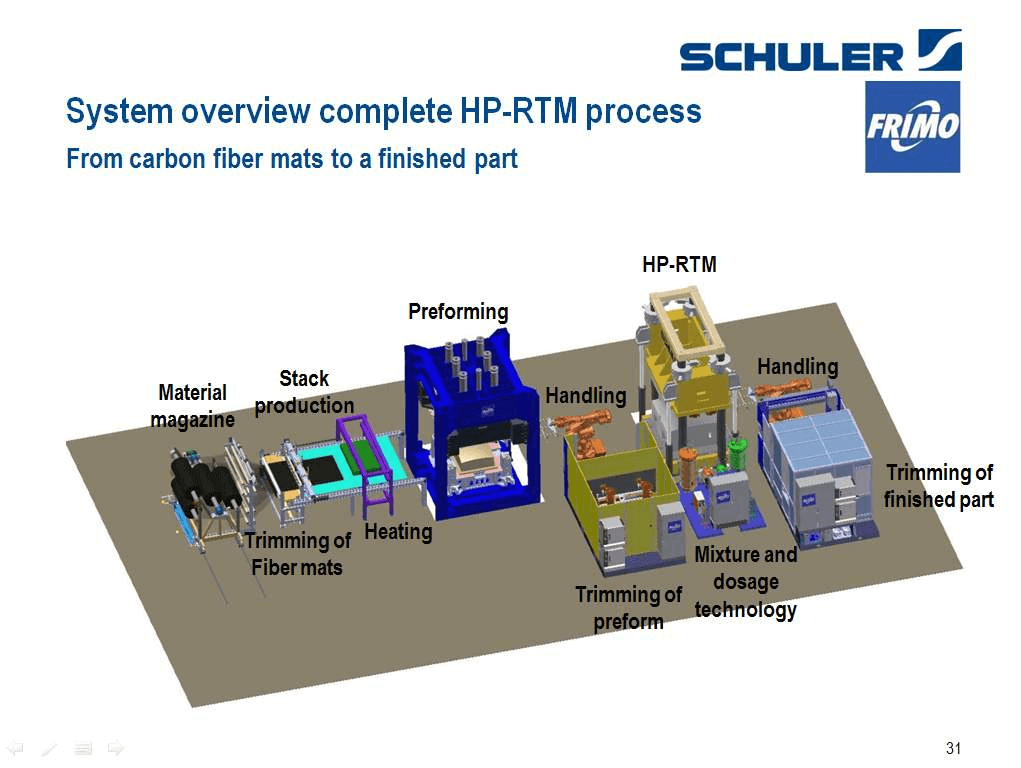

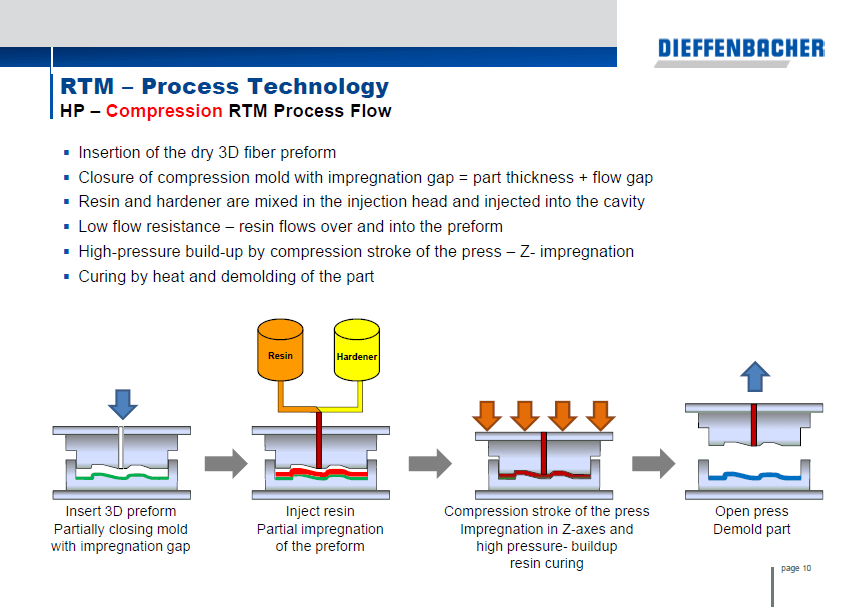

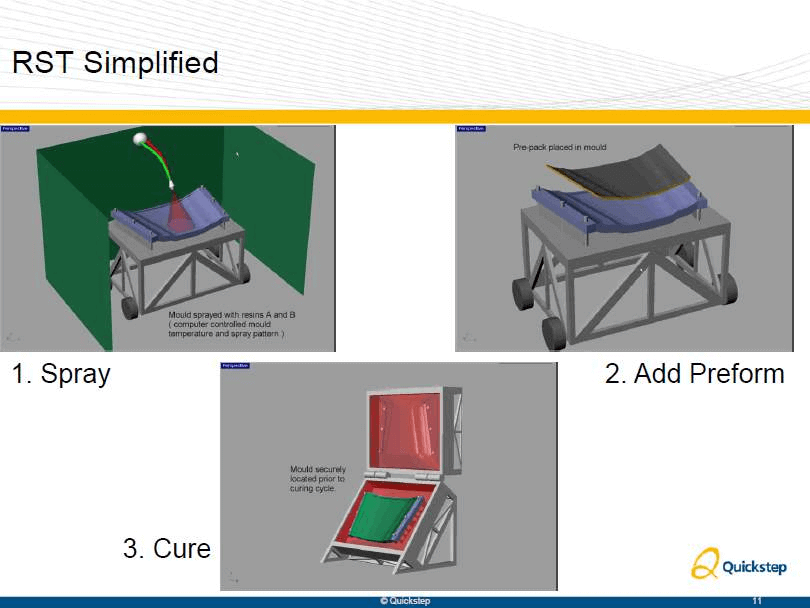

眾所周知,複合材料應用於汽車領域可以取得相當好的輕量化效果,但是迄今複合材料在汽車領域的應用仍相當有限,其中最主要的兩個問題來自於成本過高與回收問題,成本方面主要包括製程繁瑣冗長、碳纖維成本較高,產業界為此提出了OOA(Out of Autoclave)的概念,避免使用壓力釜這般高成本且耗時的製程,並且積極的縮短整體製程時間,同時拉進OOA製程與Autoclave製程的品質差異,例如, SCHULER開發高壓樹脂轉注成型製程,力用抽真空的環境與高壓樹脂灌注系統生產高品質的車輛零組件,目前已商品化應用於包括BMW M3頂棚與I3 座艙等零組件上;DIEFFENBACHER發展HP- Compression RTM Process,模具合模時預留樹脂停留空間,樹脂灌注時先將樹脂填入,再以高壓將模具閉合,使樹脂與補強纖維行程Z方向的流動,避免樹脂流動對補強纖維造成影響;Dow chemical發表可在5分鐘內成型脫膜的快速硬化環氧樹脂系統應用於高壓樹脂轉注成型製程(HP-RTM);Quickstep發表RST(Resin Spray Transfer),透過噴槍將樹脂噴塗於模具與纖維表面後加熱加壓成型,生產外型複雜、表面高光澤的複合材產品。

SCHULER HP-RTM Process (Source:SCHULER)

DIEFFENBACHER HP- Compression RTM Process (Source:DIEFFENBACHER)

Quickstep RST process (Source:Quickstep)

其他熱固性複合材料應用的討論議題包括SMC(Sheet Molding Compound)、可分解環氧樹脂回收等;在碳纖維成本方面則包括回收碳纖相關應用與木質塑纖維燒製碳纖維的發展等。

熱塑性複合材料相關材料與技術應用也是本次大會的討論重點,熱塑性複合材料最大的發展瓶頸在於熔體黏度,以環氧樹脂與PA6為例,RTM EPOXY樹脂黏度大約10mPa.sec,PA6熔體則大約為100000~200000 mPa.sec,兩者相差數倍,這個特性直接導致熱塑性複合材料在生產及應用上變得不那麼容易。但是相對的,熱塑基材低材料成本、不需經過化學反應及可回收等特性則是促使熱塑性複合材料發展的最佳利基。

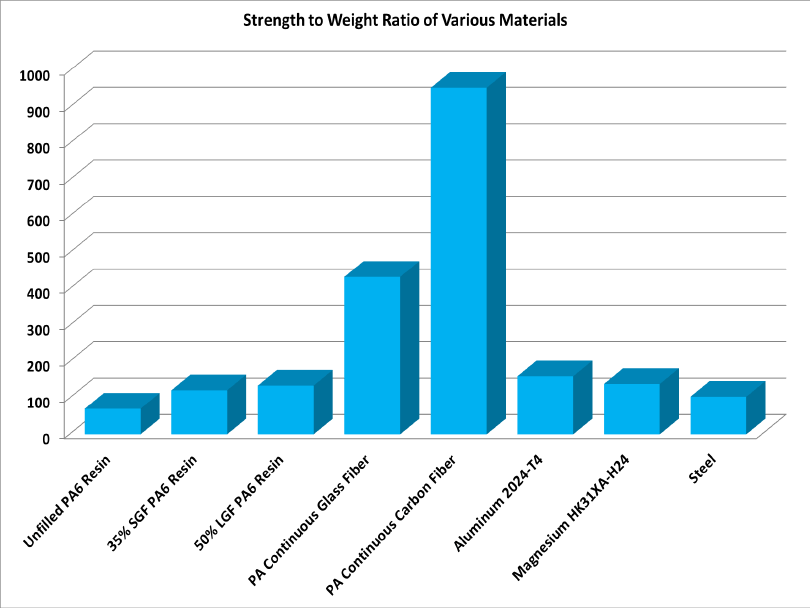

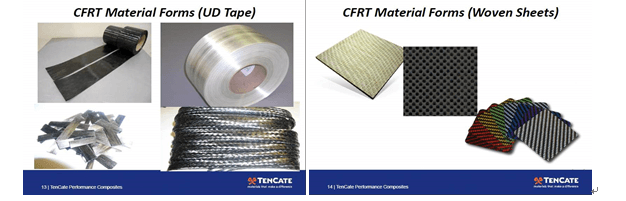

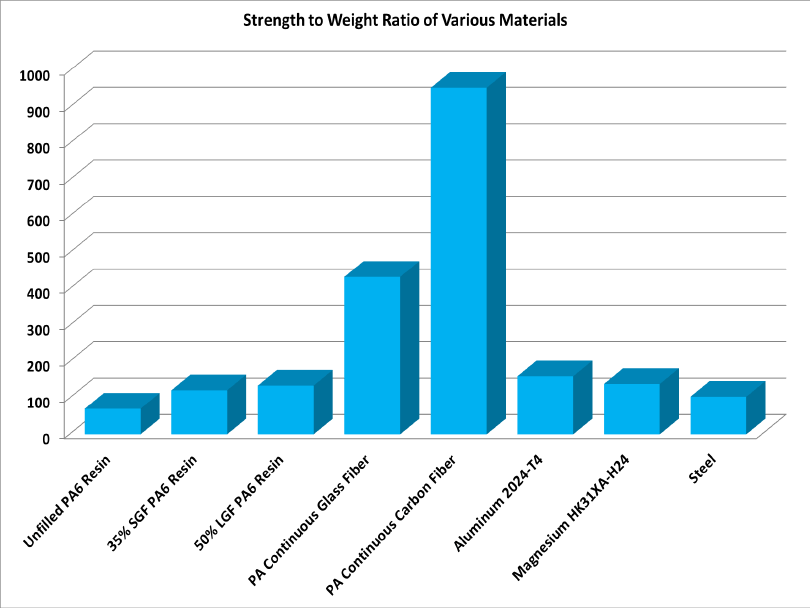

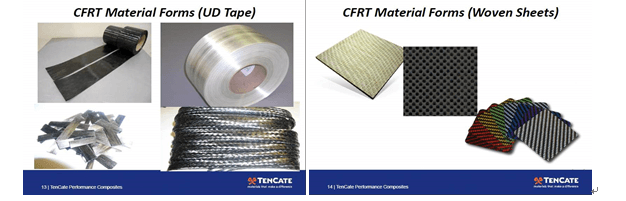

熱塑性複合材料依材料分類可簡易區分為SFT(Short Fiber Thermoplastic)、LFT(Short Fiber Thermoplastic)、GMT(Glass Mat Thermoplastic)與CFRTP(Continuous Fiber Reinforcement Thermoplastic)等四大類,隨著纖維長度越長,機械性能表現相對越好,其加工成形複雜度同時提高。

各種材料比強度比較 (Source:TENCATE)

各種形態熱塑性複合材料 (Source:TENCATE)

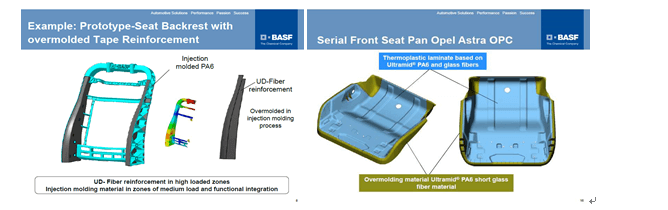

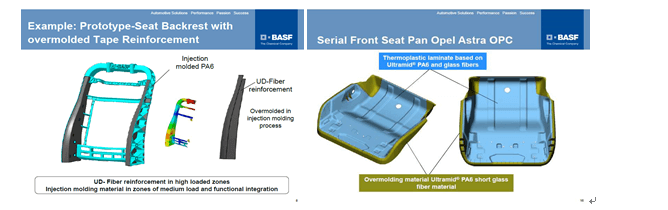

TENCATE與BASF兩家公司合作開發熱塑複材汽車座椅骨架,利用PA6單方向玻璃纖維補強預浸料搭配熱塑複材自動熱疊貼製程製作以被補強片,在放入射出模具中埋入射出成型製作座椅椅背結構件;利用PA6/GF Fabric片材,以紅外線加熱預熱後放入射出模具內模內成型同時完成PA6 SFT射出成型製作座椅坐墊結構件,應用於Opel Astra OPC。

熱塑複材汽車座椅結構示意圖 (Source:BASF)

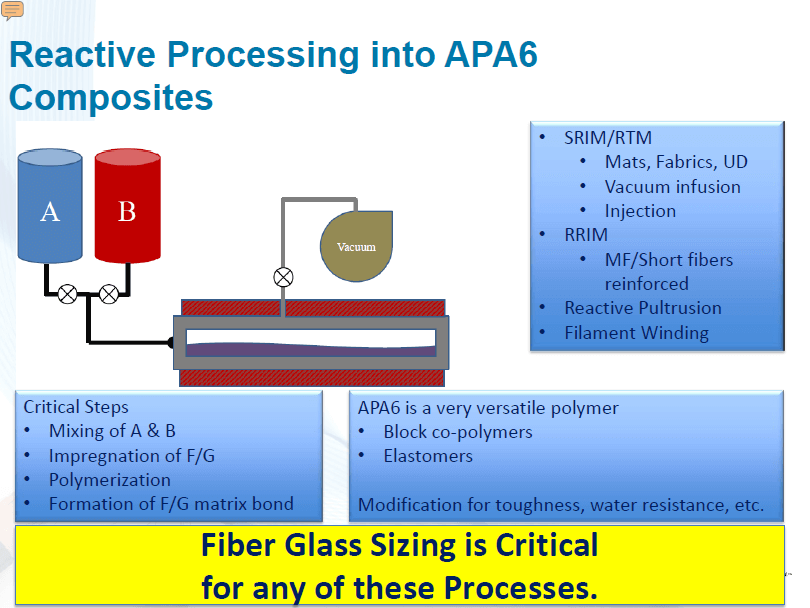

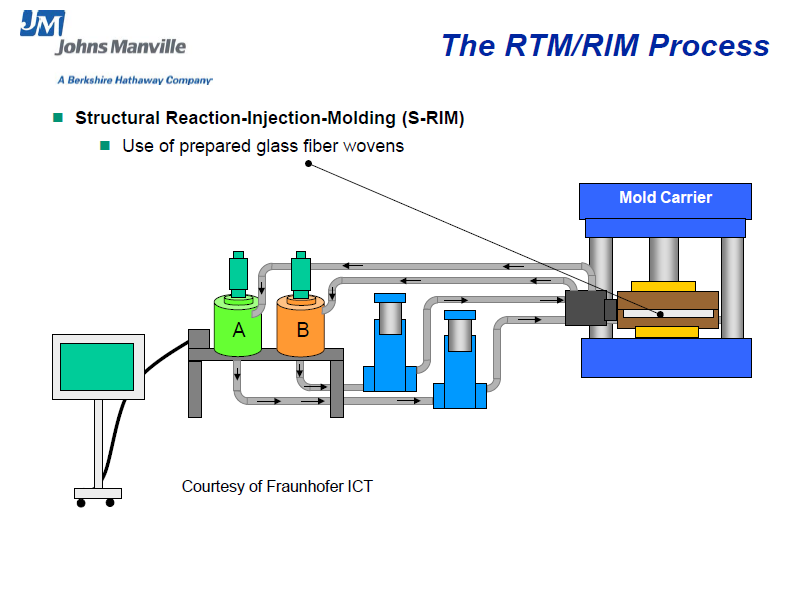

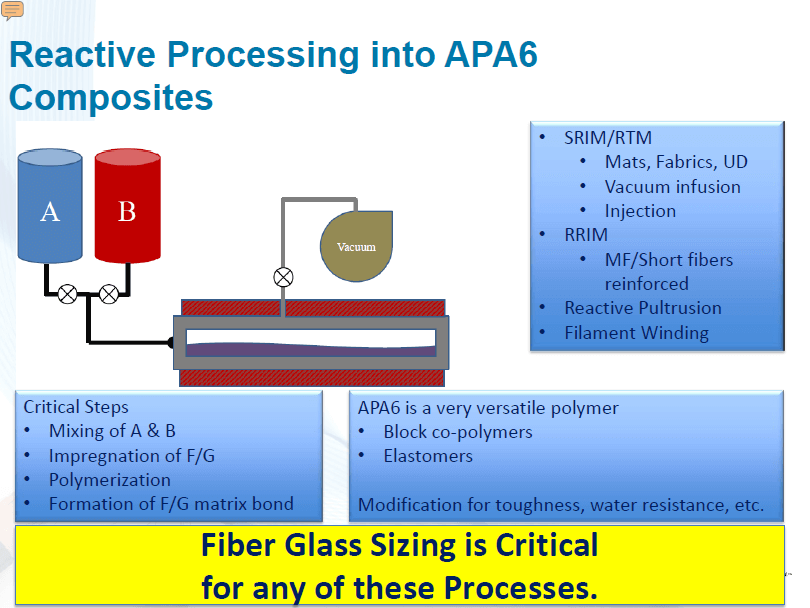

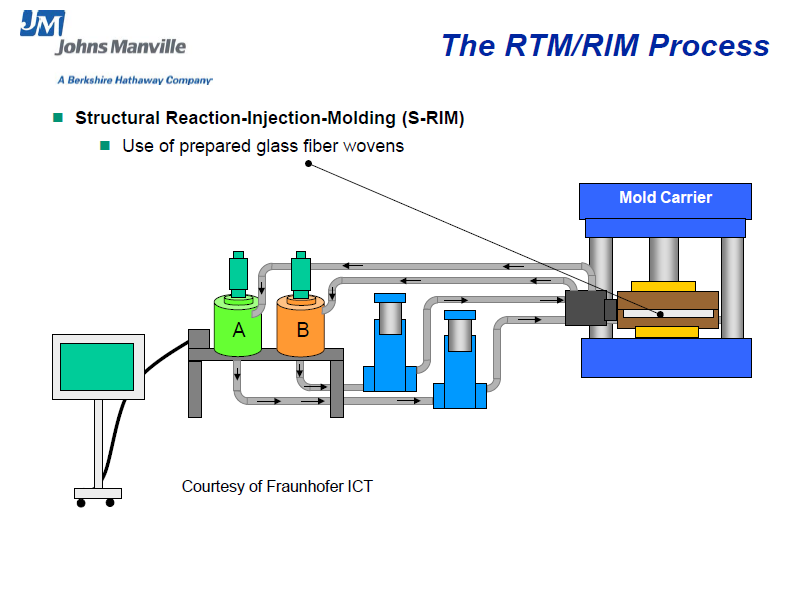

PPG Fiber glass發表原位聚合法APA6補強玻璃纖維,利用金屬離子催化高分子單體進行聚合反應,使熱塑基材可以像熱固樹脂一般採用樹脂灌注/轉注成型製程。John Manville發表反應型陰離子聚合PA6與玻璃纖維的表面潤濕與黏合效果,以熱塑樹脂灌注成型方是應用在複雜形狀的構件。

原位聚合法製程 (Source:PPG)

反應型樹脂灌注成型 (Source:John Manville)

反應型樹脂灌注成型 (Source:John Manville)

本次大會內容相當精采豐富,礙於學識能力與篇幅有限,其它還有包括D-LFT、急冷急熱製程、奈米複材、生質複材、檢測模擬分析、修補等非常重要的議題無法一一陳述,尚請見諒。

四、結語

複合材料應用於交通運輸領域趨勢已相當明確,綜觀本次大會所呈現的內容,汽車複材領域正朝向多元材料/複合製程方向發展,台灣具備相當完整的汽車複材產業優勢,包括上游原料、中游一次加工料與二次加工成型、下游端車輛零組件產業與其他周邊設備添加劑等,若能在產業間產生聯盟與群聚效應,結合產業上中下游進行資源與資訊整合,才有機會能在最短的時間內切入全球汽車複材需求供應鏈體系。

五、參考文獻

[1] SPE ACCE 2013 Review, http://www.compositesworld.com/articles/spe-acce-2013-review

CT/Photo: Mike Musselman

[2] 2013 SPE Automotive Composites Conference & Exhibition (ACCE) http://www.prototypetoday.com/spe/2013-spe-automotive-composites-conference-exhibition-acce

[3] http://www.speautomotive.com/SPEA_CD/SPEA2013/about.htm , SPE ACCE

[4] 101年度「車輛能源效率管理與基準提升之研究計畫」,ITRI ,鄭宗正,林欣慧,曾文丁

自2001年起,由國際塑膠工程師學會(SPE)汽車及複合材料中心共同主辦年度汽車複合材料會議及展覽(ACCE),迄今已舉辦13屆,2013年9月11日至9月13日,在密西根州舉辦,展會提供一個學界及業界的交流平台,這個活動宗旨是教育及宣揚最新關於熱固性和熱塑性複合材料應用在乘用車、輕型卡車和其他運輸工具的優點和重要性,共吸引來自全球各地將近900位的演講者、參展商、贊助廠商及與會人員等共襄盛舉,與會人員廣泛分布於歐洲、中東、非洲、亞洲/太平洋區、北美,包括汽車設計與生產工程師、業務、交通領域OEM廠及供應商之管理階層等,足見此活動在全世界的重要性。

下圖為本次展會的相關活動照片

(Source:Compositesworld 、Prototypetoday)

本次大會共有包含主題演講、小組討論與技術論文發表共有90場次,由於本次展會並未實際參與,因此僅就大會所提供的相關檔案加以整理(http://www.speautomotive.com/SPEA_CD/SPEA2013/about.htm),本文將節錄部分內容就有關未來汽車複材發展趨勢提出看法,若有疏漏或理解錯誤之處,懇請海函指正,諸位業界先進若對完整內容感興趣,可以直接依上述網址下載檔案參閱完整內容。

二、車體輕量化發展趨勢

隨著石油價格逐步攀升,消費者在選購汽車時,燃油效率是非常重要的選購指標,37%的消費者更將燃油效率的重要性排在第一順位;在環保節能、永續發展的政策推動下,為提升新車燃油效率水準,減少燃油銷耗,國際間主要汽車製造國對其國內新車燃油效率皆有其中長期規劃,以作為努力目標。

歐盟小客車2015年目標為19.2km/l,2020年目標為26.3 km/l(係以二氧化碳管制標準進行轉換);美國小客車2015年目標為13.4km/l,2025年目標為20.7 km/l;日本小客車2015年目標為18.6km/l,2020年目標為22.3 km/l;韓國小客車2015年目標為14.7km/l;中國大陸小客車2015年目標為14.3km/l,2020年目標為20.0km/l。我國依國家車輛燃油效率階段性目標的要求,2015年私人運具新車燃油效率提升15%的規劃,小客車如以2010年12.58 km/l為基準提升15%,2015年目標約為14.47km/l,介於韓國與中國大陸之間。以上各國不同測試程序均依icct所建議之轉換係數進行轉換為歐盟NEDC測試程序。

註:測試程序以歐規(NEDC)為基準。

差異已依ICCT建議轉換公式進行處理。

中國與日本為汽油車數值。EU(All fuels)標準值以汽柴油各50%推算之。

國際新車燃油效率目標規劃 (Source:ITRI)

提升車輛燃油效率的方式包括提升引擎效益、採用複合動力、車身輕量化、變速系統改良等等,其中車身輕量化的包含高強度鋼、輕合金與高分子複合材料,下圖是各種材料輕量化的設計潛力,相對的,輕量化效果用好,成本相對越高。

各種材料輕量化的設計潛力 (Source:SCHULER)

車體輕量化除了需要考量材料輕量化效果之外,仍必須同時針對車輛設計與製程量產能力做進一步的評估,因此,目前全球車體輕量化的主要手段全都朝向多種材料的概念在發展,針對車輛各個零組件的功能需求從新評估設計,搭配鋁合金、高強度鋼材、熱固性複合材料及熱塑性複合材料做整體搭配,甚或進行零組件從新設計,將多個零件整合為一體成型或是將原本的單一零件分拆設計,以滿足各種加工成型條件的限制達到最佳的車體輕量化綜合效益(安全性、強度、成本、量產性等)。

Super light car (Source:ALCOA)

三、2013汽車複材技術論文概述

本次大會技術論文領域包含纖維補強與預行技術研究進展、熱塑性複合材料進展、熱固性複合材料進展、生質與天然纖維複合材料、碳複合材料的挑戰和機會、技術應用、奈米複合材料、教程及複合材料測試與模擬驗證,會議中提出相當多創新的材料和零件設計,由於議題涵蓋範圍相當廣泛,本文僅就部分議題做出概述性整理。

眾所周知,複合材料應用於汽車領域可以取得相當好的輕量化效果,但是迄今複合材料在汽車領域的應用仍相當有限,其中最主要的兩個問題來自於成本過高與回收問題,成本方面主要包括製程繁瑣冗長、碳纖維成本較高,產業界為此提出了OOA(Out of Autoclave)的概念,避免使用壓力釜這般高成本且耗時的製程,並且積極的縮短整體製程時間,同時拉進OOA製程與Autoclave製程的品質差異,例如, SCHULER開發高壓樹脂轉注成型製程,力用抽真空的環境與高壓樹脂灌注系統生產高品質的車輛零組件,目前已商品化應用於包括BMW M3頂棚與I3 座艙等零組件上;DIEFFENBACHER發展HP- Compression RTM Process,模具合模時預留樹脂停留空間,樹脂灌注時先將樹脂填入,再以高壓將模具閉合,使樹脂與補強纖維行程Z方向的流動,避免樹脂流動對補強纖維造成影響;Dow chemical發表可在5分鐘內成型脫膜的快速硬化環氧樹脂系統應用於高壓樹脂轉注成型製程(HP-RTM);Quickstep發表RST(Resin Spray Transfer),透過噴槍將樹脂噴塗於模具與纖維表面後加熱加壓成型,生產外型複雜、表面高光澤的複合材產品。

SCHULER HP-RTM Process (Source:SCHULER)

DIEFFENBACHER HP- Compression RTM Process (Source:DIEFFENBACHER)

Quickstep RST process (Source:Quickstep)

其他熱固性複合材料應用的討論議題包括SMC(Sheet Molding Compound)、可分解環氧樹脂回收等;在碳纖維成本方面則包括回收碳纖相關應用與木質塑纖維燒製碳纖維的發展等。

熱塑性複合材料相關材料與技術應用也是本次大會的討論重點,熱塑性複合材料最大的發展瓶頸在於熔體黏度,以環氧樹脂與PA6為例,RTM EPOXY樹脂黏度大約10mPa.sec,PA6熔體則大約為100000~200000 mPa.sec,兩者相差數倍,這個特性直接導致熱塑性複合材料在生產及應用上變得不那麼容易。但是相對的,熱塑基材低材料成本、不需經過化學反應及可回收等特性則是促使熱塑性複合材料發展的最佳利基。

熱塑性複合材料依材料分類可簡易區分為SFT(Short Fiber Thermoplastic)、LFT(Short Fiber Thermoplastic)、GMT(Glass Mat Thermoplastic)與CFRTP(Continuous Fiber Reinforcement Thermoplastic)等四大類,隨著纖維長度越長,機械性能表現相對越好,其加工成形複雜度同時提高。

各種材料比強度比較 (Source:TENCATE)

各種形態熱塑性複合材料 (Source:TENCATE)

TENCATE與BASF兩家公司合作開發熱塑複材汽車座椅骨架,利用PA6單方向玻璃纖維補強預浸料搭配熱塑複材自動熱疊貼製程製作以被補強片,在放入射出模具中埋入射出成型製作座椅椅背結構件;利用PA6/GF Fabric片材,以紅外線加熱預熱後放入射出模具內模內成型同時完成PA6 SFT射出成型製作座椅坐墊結構件,應用於Opel Astra OPC。

熱塑複材汽車座椅結構示意圖 (Source:BASF)

PPG Fiber glass發表原位聚合法APA6補強玻璃纖維,利用金屬離子催化高分子單體進行聚合反應,使熱塑基材可以像熱固樹脂一般採用樹脂灌注/轉注成型製程。John Manville發表反應型陰離子聚合PA6與玻璃纖維的表面潤濕與黏合效果,以熱塑樹脂灌注成型方是應用在複雜形狀的構件。

原位聚合法製程 (Source:PPG)

本次大會內容相當精采豐富,礙於學識能力與篇幅有限,其它還有包括D-LFT、急冷急熱製程、奈米複材、生質複材、檢測模擬分析、修補等非常重要的議題無法一一陳述,尚請見諒。

四、結語

複合材料應用於交通運輸領域趨勢已相當明確,綜觀本次大會所呈現的內容,汽車複材領域正朝向多元材料/複合製程方向發展,台灣具備相當完整的汽車複材產業優勢,包括上游原料、中游一次加工料與二次加工成型、下游端車輛零組件產業與其他周邊設備添加劑等,若能在產業間產生聯盟與群聚效應,結合產業上中下游進行資源與資訊整合,才有機會能在最短的時間內切入全球汽車複材需求供應鏈體系。

五、參考文獻

[1] SPE ACCE 2013 Review, http://www.compositesworld.com/articles/spe-acce-2013-review

CT/Photo: Mike Musselman

[2] 2013 SPE Automotive Composites Conference & Exhibition (ACCE) http://www.prototypetoday.com/spe/2013-spe-automotive-composites-conference-exhibition-acce

[3] http://www.speautomotive.com/SPEA_CD/SPEA2013/about.htm , SPE ACCE

[4] 101年度「車輛能源效率管理與基準提升之研究計畫」,ITRI ,鄭宗正,林欣慧,曾文丁