塑膠專欄

3D列印仿生材料開發與應用

3D列印與快速模具

隨著工業技術不斷演進,產品開發開始求新求變,且逐漸以個人化與客製化方式發展,因此快速成型技術的出現,能夠讓傳統工業發展更快速且更節約成本,並且這樣的技術能夠深入各個使用客群,方便產品之快速打樣、製模或製作成品。

快速成型技術的使用目前已涵蓋多種應用端,其跳脫傳統工業開發技術的觀念,將所需產品進行電腦繪圖創建出3D立體模型,並應用塑膠材料、金屬粉末使其熔融後進行層與層的堆疊,最後完成人們所需要之產品。

其實這樣的技術已存在二三十年以上的時間,但近期由於DIY與個人化設計應用的發展,因此本技術被稱為帶動第三次工業革命之核心技術之一。

3D列印製程技術可以分成以下幾種:

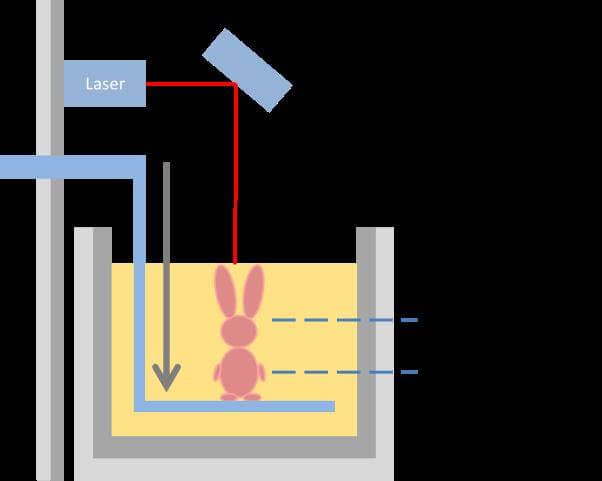

ㄧ、顯擇性雷射燒結(Selective Laser Sintering , SLS)

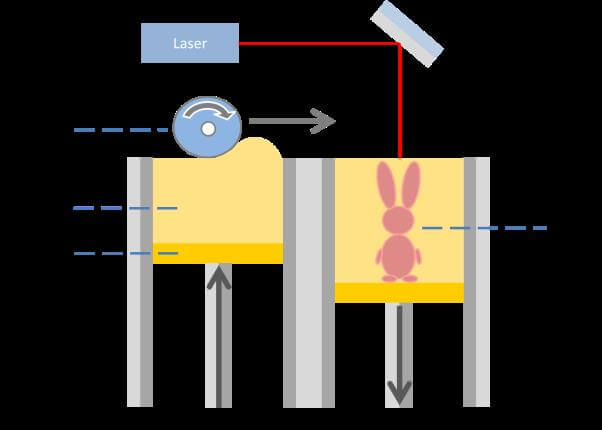

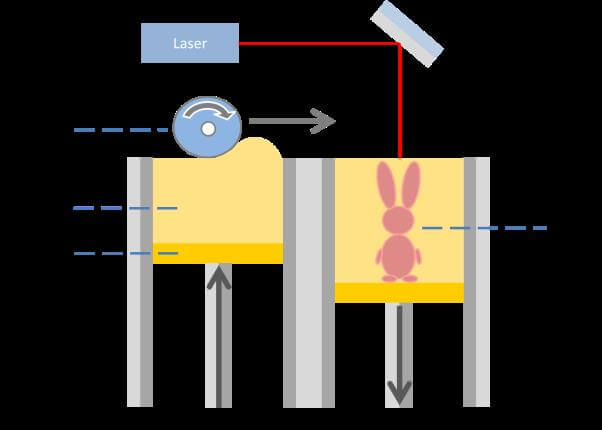

本方法為透過電腦控制雷射照射位置,使位置上之材料經過雷射燒結後產生黏著,一般材料常使用鋼、鈦等金屬粉末或熱塑性高分子材料;之後再鋪疊另一層金屬粉末繼續下一層的製程。 圖一、顯擇性雷射燒結製成

圖一、顯擇性雷射燒結製成

二、光硬化成形法(Sterolithography , SLA)

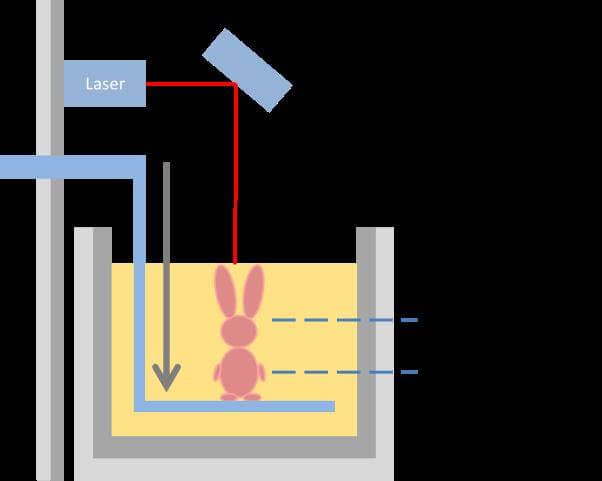

本製成利用液態光硬化樹脂,透過雷射或紫外線光束進行光硬化製成,由於光硬化反應速度快,因此製成速度較快,另外因成形精準度需求很高(精密度可達0.05~0.15 mm),因此成品表面十分精細,且可製成大型結構;但由於光硬化樹脂價格昂貴,因此本技術仍較不普及。

圖二、光硬化成形法製成

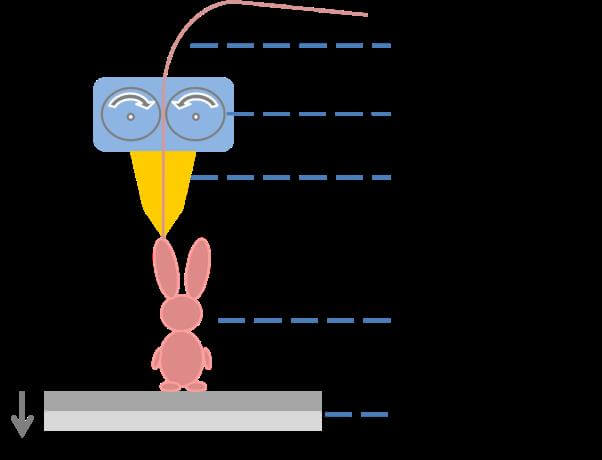

三、熔融沉積成形法(Fused deposition modeling , FDM)

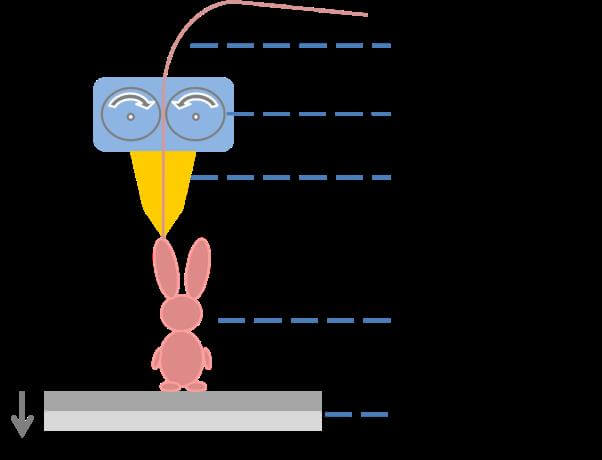

圖三、熔融沉積成形法製成

近期由於3D列印技術專利於2009年到期後,在許多玩家、業者與媒體提倡與宣導下,開始利用熔融沉積法進行相關材料與產品之製作與開發,市場上也開始相繼推出價格較便宜之3D列印機,因此目前最常出現之入門機種皆運用FDM(熔融沉積成型)之技術工藝製備工件。

FDM是利用模頭加熱使高分子材料達到熔融,進而於電腦控制下進行二維幾何運動,將膠條一層一層的進行層積後冷卻固化,當本層列印完畢後,透過載台之垂直升降再進行下一層的列印工作。

較常使用之材料以ABS或PLA為主;ABS具有良好之抗衝擊性、耐熱性、耐化性等優良特性,且尺寸穩定,表面光澤度佳,因此試種用途及廣之熱塑性高分子材料,但缺點是列印過程會產生刺鼻的有毒氣體。而PLA雖沒有ABS之強度且價格較貴,但其列印過程不會產出有毒氣體,且材料具有微生物可分解性,使用上較為安全。

在眾多Maker、工藝設計師的應用下,3D列印開始注重成品的外觀與材質特性,因此開始有不同材料之需求,其中包含仿生材料。

此材料即以大自然動、植、礦物為模仿對象,搭配與塑膠的結合,使材料具有大自然原料之外觀或生物可降解性,故稱之為仿生材料(Biomimetic Materials)。

目前市面上常見之3D列印用仿生材料又以PLA為主要材料進行製作,其中包含塑木、竹子、陶瓷、紅銅、青銅、黃銅、不鏽鋼等仿生材料,另外也有些業者依造不同運用需求開發不同之產品,例如需要較高強度之結構可使用ABS/碳纖維。

有鑑於特殊用列印膠條價格依然居高不下,塑膠中心發展出與一般塑膠價格相似之塑木3D列印膠條,透過原料之配方調整,針對不同之列印需求,列印出具有木頭觸感與木紋外觀之物件;另外中心也發展似陶瓷外觀與光澤之仿瓷3D列印膠條,以符合各種成品之特性需求。

圖四、3D列印塑木製件

塑膠中心搭配上過去既有之相關技術,開發出極具特色之形狀記憶3D列印膠條,於設定溫度下自由塑形記憶,並再經加熱以回到原來產品之外觀之特性,以增加業者運輸產品之運送量,並提供符合操作者只手感以增加產品操作性,以達到製造單一性與使用客製化之需求,相信此材料不論運用在民生或工業用品上,皆具有良好之發展性與產品特色。

圖五、3D列印形狀記憶製件

快速成型技術的使用目前已涵蓋多種應用端,其跳脫傳統工業開發技術的觀念,將所需產品進行電腦繪圖創建出3D立體模型,並應用塑膠材料、金屬粉末使其熔融後進行層與層的堆疊,最後完成人們所需要之產品。

其實這樣的技術已存在二三十年以上的時間,但近期由於DIY與個人化設計應用的發展,因此本技術被稱為帶動第三次工業革命之核心技術之一。

3D列印製程技術可以分成以下幾種:

ㄧ、顯擇性雷射燒結(Selective Laser Sintering , SLS)

本方法為透過電腦控制雷射照射位置,使位置上之材料經過雷射燒結後產生黏著,一般材料常使用鋼、鈦等金屬粉末或熱塑性高分子材料;之後再鋪疊另一層金屬粉末繼續下一層的製程。

二、光硬化成形法(Sterolithography , SLA)

本製成利用液態光硬化樹脂,透過雷射或紫外線光束進行光硬化製成,由於光硬化反應速度快,因此製成速度較快,另外因成形精準度需求很高(精密度可達0.05~0.15 mm),因此成品表面十分精細,且可製成大型結構;但由於光硬化樹脂價格昂貴,因此本技術仍較不普及。

圖二、光硬化成形法製成

三、熔融沉積成形法(Fused deposition modeling , FDM)

圖三、熔融沉積成形法製成

近期由於3D列印技術專利於2009年到期後,在許多玩家、業者與媒體提倡與宣導下,開始利用熔融沉積法進行相關材料與產品之製作與開發,市場上也開始相繼推出價格較便宜之3D列印機,因此目前最常出現之入門機種皆運用FDM(熔融沉積成型)之技術工藝製備工件。

FDM是利用模頭加熱使高分子材料達到熔融,進而於電腦控制下進行二維幾何運動,將膠條一層一層的進行層積後冷卻固化,當本層列印完畢後,透過載台之垂直升降再進行下一層的列印工作。

較常使用之材料以ABS或PLA為主;ABS具有良好之抗衝擊性、耐熱性、耐化性等優良特性,且尺寸穩定,表面光澤度佳,因此試種用途及廣之熱塑性高分子材料,但缺點是列印過程會產生刺鼻的有毒氣體。而PLA雖沒有ABS之強度且價格較貴,但其列印過程不會產出有毒氣體,且材料具有微生物可分解性,使用上較為安全。

在眾多Maker、工藝設計師的應用下,3D列印開始注重成品的外觀與材質特性,因此開始有不同材料之需求,其中包含仿生材料。

此材料即以大自然動、植、礦物為模仿對象,搭配與塑膠的結合,使材料具有大自然原料之外觀或生物可降解性,故稱之為仿生材料(Biomimetic Materials)。

目前市面上常見之3D列印用仿生材料又以PLA為主要材料進行製作,其中包含塑木、竹子、陶瓷、紅銅、青銅、黃銅、不鏽鋼等仿生材料,另外也有些業者依造不同運用需求開發不同之產品,例如需要較高強度之結構可使用ABS/碳纖維。

有鑑於特殊用列印膠條價格依然居高不下,塑膠中心發展出與一般塑膠價格相似之塑木3D列印膠條,透過原料之配方調整,針對不同之列印需求,列印出具有木頭觸感與木紋外觀之物件;另外中心也發展似陶瓷外觀與光澤之仿瓷3D列印膠條,以符合各種成品之特性需求。

圖四、3D列印塑木製件

塑膠中心搭配上過去既有之相關技術,開發出極具特色之形狀記憶3D列印膠條,於設定溫度下自由塑形記憶,並再經加熱以回到原來產品之外觀之特性,以增加業者運輸產品之運送量,並提供符合操作者只手感以增加產品操作性,以達到製造單一性與使用客製化之需求,相信此材料不論運用在民生或工業用品上,皆具有良好之發展性與產品特色。

圖五、3D列印形狀記憶製件