塑膠專欄

長纖複材製備與射出成型加工探討

複合材料

熱塑性長纖複材(Long Fiber-Reinforced Thermoplastics,簡稱LFRT) 是將纖維(一般指纖維長度在10 mm以上)與熱塑性樹脂基材經過造粒生產出的製品。補強纖維以玻璃纖維為主,採用最多的樹脂基材是PP、其次是PA,其他如PBT、PPS等樹脂,依樹脂種類搭配適當的纖維表面處理方式,能達到較好的效果。此材料的特性可使高分子材料具有高比強度、高比模量和抗衝擊性強等,可以應用於需高強度、輕量化與可量產性等產品。

台灣早期發展之纖維補強塑膠以添加玻璃纖維切股材料為主,混練後的塑膠粒纖維長度<0.5mm,添加比例約20~30wt%,隨著混練技術成熟及產業對玻璃纖維強化塑膠強度、剛性、輕薄化等需求的提高,台灣纖維補強複材產業界開始發展高比例玻纖含量40wt%以上之射出成型加工製程研發工作,提升複材產品之剛性。但伴隨著下游端產品的需求,短纖複材之材料機械性質依舊無法滿足市場需求。

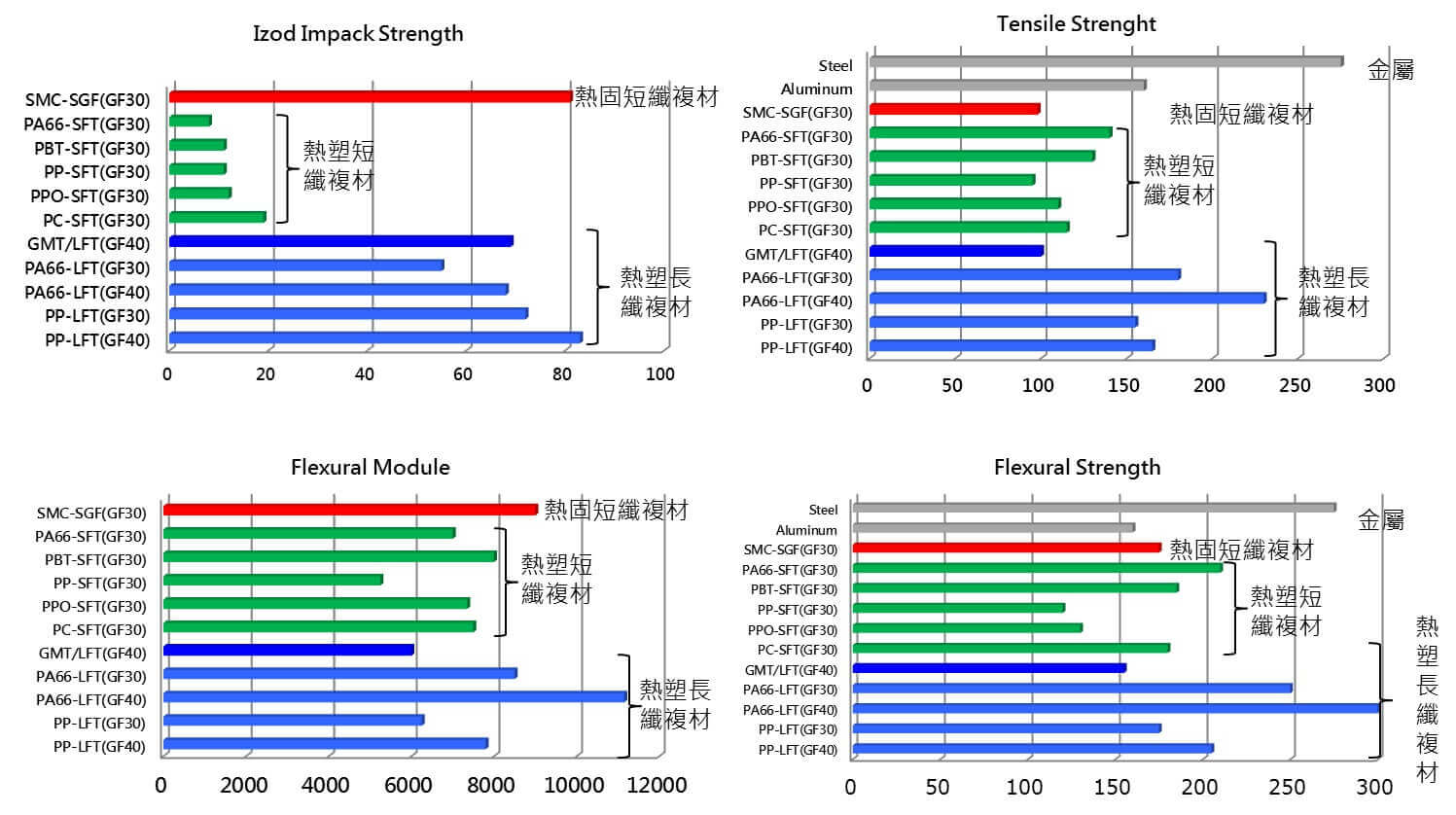

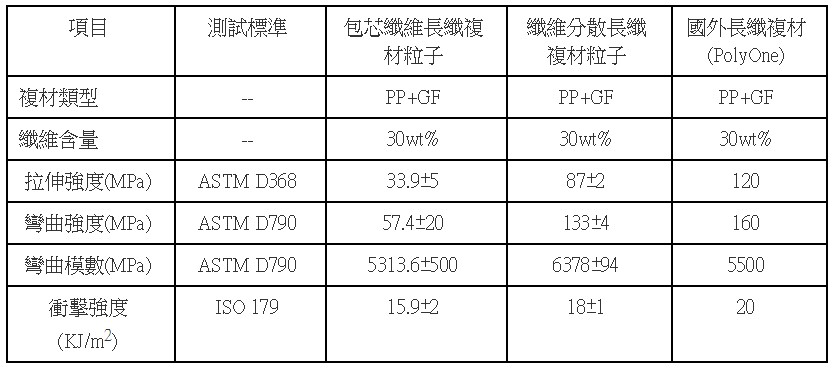

近幾年來因應輕量化需求日益漸增,採用塑膠取代金屬製品產需求日益漸增,國外Ticona、PolyOne、RTP、Daicel等大廠紛紛推出不同種類之熱塑長纖複材,其材料機械特性比短纖複材優異,且不輸熱固性複材或金屬材(如圖一),並可採用射出成型加工製備複材製品,具大規模之量產性,可有效運用於車材、工具機、運動護具等產品,視為塑膠製品之關鍵材料。市場推廣初期主要為包芯粒子複合材料粒子,但後期市場材料推廣為分散長纖複材料粒子,而這兩種材料製備技術後者之技術門對較高,量產設備投資費用昂貴,為了探究其原因,後續將針對這兩者材料之射出 成型產品差異分析。

圖一 材料機械特性之比較(資料來源:Ticona)

長纖維複合材料射出成型材料製備與特性分析

1-1十字模頭包覆技術製備熱塑性長纖複材

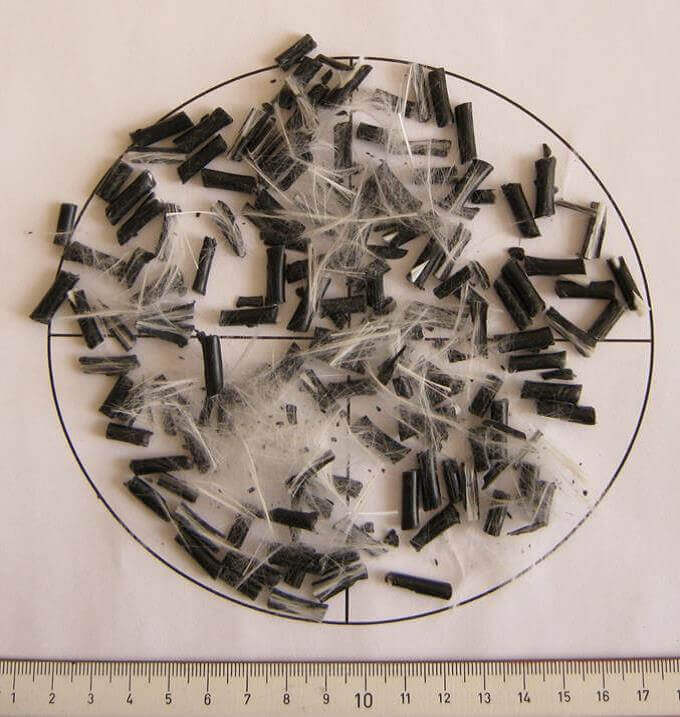

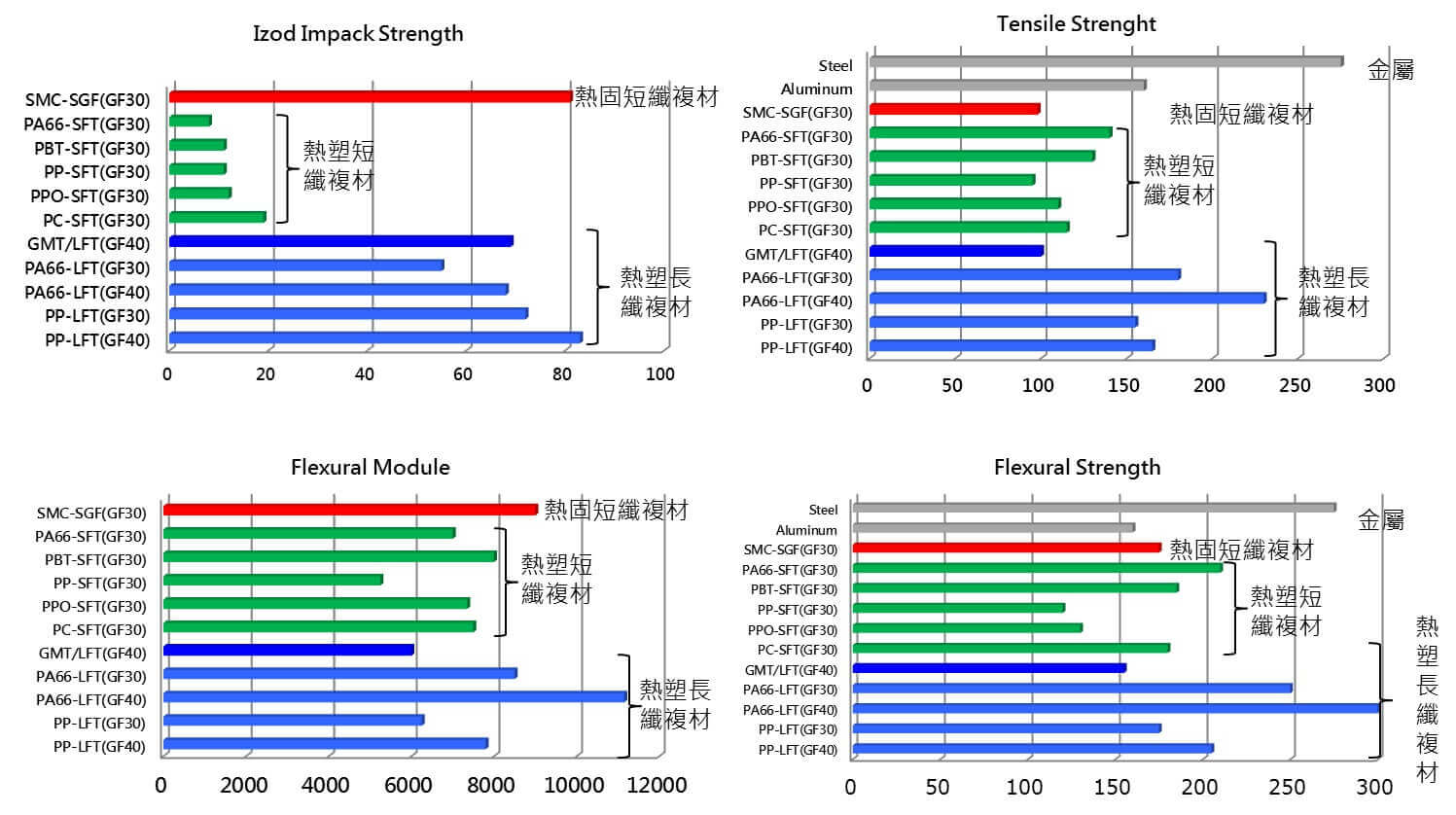

為了確保纖維長度能夠自由控制,LFRT製備技術發展初期採用電線電纜製備技術,以高分子包覆連續玻璃纖維或碳纖維材料製備長纖補強射出成型覆合材料,雖然可實現長的纖維長度與運用於射出成型技術,但是此方法依舊有相當多缺點,例如依此法製作長纖維複合材料粒子,於製粒過程中,易產生脫紗現象(如圖二)

圖二 LFT包芯粒子複合材料(圖片來源:Celanese Corporation)

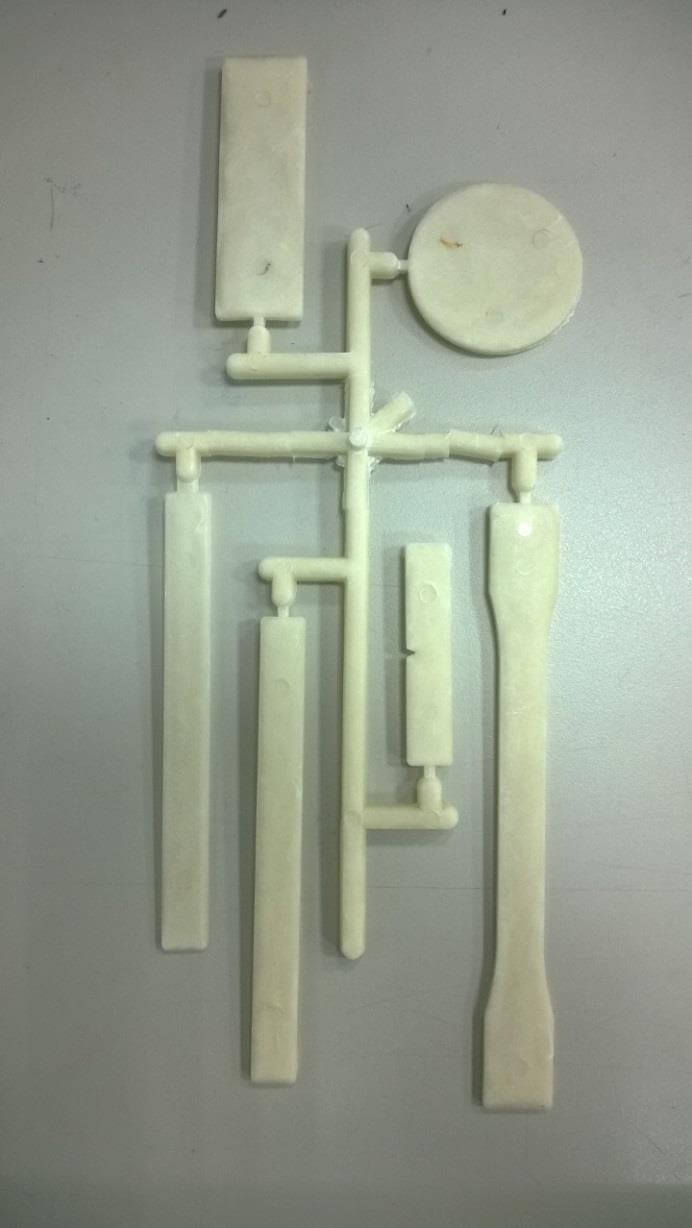

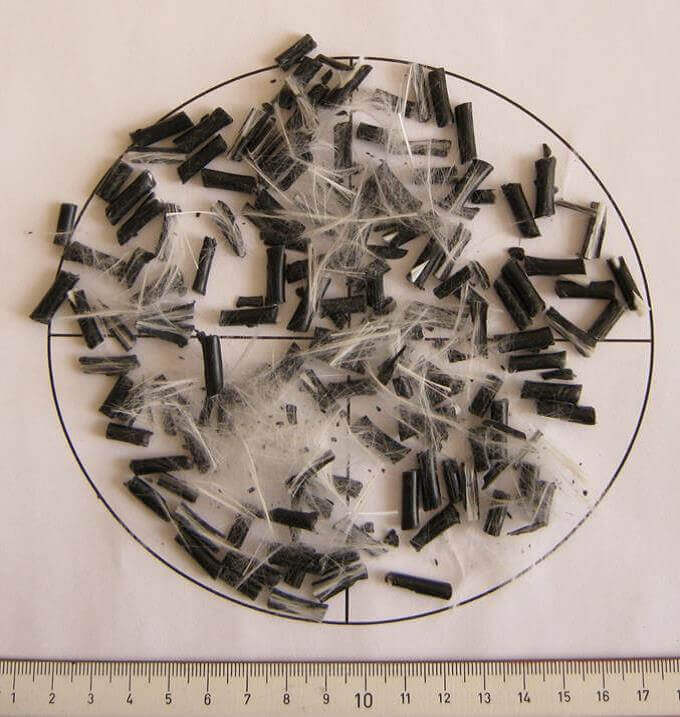

此法製備之長纖維複合材料製作ASTM測試試片(如圖三),由試片外觀判定有明顯玻纖團料,其原因主要為包芯粒子複合材料內之玻纖束無塑脂滲透,包芯粒子內尚有許多未含浸之空孔 (如圖四),這些空孔區之纖維束內無潤滑的介子,易造成纖維粒子於二次成型加工過程中纖維無法有效均勻分散,這些現象將使得材料無法發揮長纖複合材料無法發揮應有之機械特性。若於二次成型加工過程中採用機械剪切迫使纖維分散,易破壞纖維長度而變成短纖補強材,因此勢必需進一步探討熱塑含浸技術。

圖三 LFT包芯粒子複合材料ASTM射出試片

圖四 LFT包芯粒子複合材料SEM斷面分析

1-2粉末流體化床法製備熱塑性長纖複材

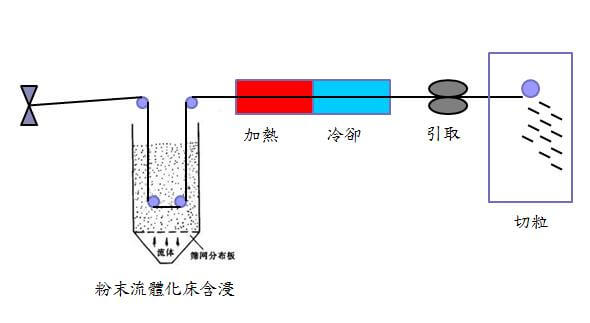

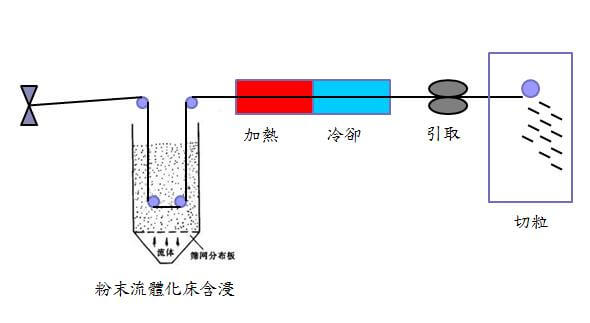

熱塑覆合材料含浸技總類甚多,有採溶液含浸法、十字模頭含浸法與流體化床含浸法等,相關技術已有相當多的複材專家發表相關文章,於本文章將不再詳述。本文採用粉末流體化床含浸技術製備分散纖維長纖複合材料(如圖五)。

圖五 流體化床含浸技術製備LFT複合材料示意圖

圖五 流體化床含浸技術製備LFT複合材料示意圖

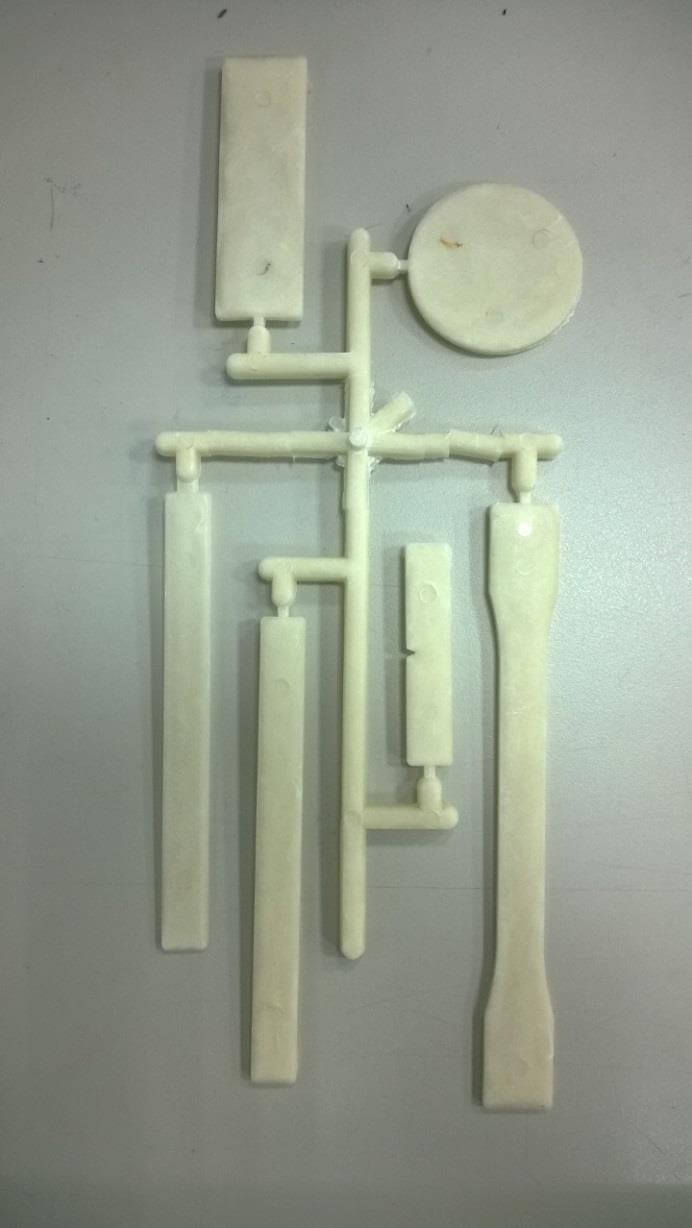

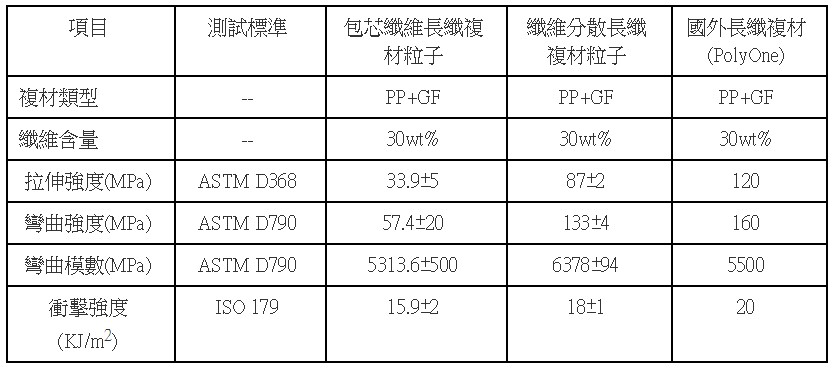

後續評估進行ASTM試片射出比對其試片外觀(如圖六),由外觀顯示射出試片無玻纖團聚,此表示纖維於試片中較為均勻混合,進行機械特性比較(如表一),由表數據顯示,以相同之製作手法比較包芯纖維長纖複材粒子與纖維分散長纖複材粒子,各項機械特性數據之平均値相對較高外且標準差也相對較低,這表示玻纖均勻分散於試片中,較無玻纖團料中之空孔區,能夠發揮長纖之機械特性。但以現階段測得之材料物性與國外提出之材料特性比較,尚有很大的努力空間。

表一 包芯纖維與纖維分散長纖複材粒子機械特性測試

結語

本文比較未充分含浸之電線電纜製程製得LFT包芯粒子複合材料與粉末流體化床技術製備LFT纖維分散複合材料粒子,並且由射出成型機製備ASTM標準試片,判別兩種製備技術製得之粒子之纖維於標準試片之分散性與機械特性,由結果顯示採用粉末流體化床技術製備LFT纖維分散複合材料粒子,經過射出成型機二次加工後,纖維較能均勻分散在試片中,並明顯有效提升材料機械性質,但相較於國外長纖材料特性稍嫌不足,因此未來除了更進一步琢磨纖維與高分子間之介面外,對於二次加工破壞纖維長度將是未來研究之重點。

台灣早期發展之纖維補強塑膠以添加玻璃纖維切股材料為主,混練後的塑膠粒纖維長度<0.5mm,添加比例約20~30wt%,隨著混練技術成熟及產業對玻璃纖維強化塑膠強度、剛性、輕薄化等需求的提高,台灣纖維補強複材產業界開始發展高比例玻纖含量40wt%以上之射出成型加工製程研發工作,提升複材產品之剛性。但伴隨著下游端產品的需求,短纖複材之材料機械性質依舊無法滿足市場需求。

近幾年來因應輕量化需求日益漸增,採用塑膠取代金屬製品產需求日益漸增,國外Ticona、PolyOne、RTP、Daicel等大廠紛紛推出不同種類之熱塑長纖複材,其材料機械特性比短纖複材優異,且不輸熱固性複材或金屬材(如圖一),並可採用射出成型加工製備複材製品,具大規模之量產性,可有效運用於車材、工具機、運動護具等產品,視為塑膠製品之關鍵材料。市場推廣初期主要為包芯粒子複合材料粒子,但後期市場材料推廣為分散長纖複材料粒子,而這兩種材料製備技術後者之技術門對較高,量產設備投資費用昂貴,為了探究其原因,後續將針對這兩者材料之射出 成型產品差異分析。

圖一 材料機械特性之比較(資料來源:Ticona)

長纖維複合材料射出成型材料製備與特性分析

1-1十字模頭包覆技術製備熱塑性長纖複材

為了確保纖維長度能夠自由控制,LFRT製備技術發展初期採用電線電纜製備技術,以高分子包覆連續玻璃纖維或碳纖維材料製備長纖補強射出成型覆合材料,雖然可實現長的纖維長度與運用於射出成型技術,但是此方法依舊有相當多缺點,例如依此法製作長纖維複合材料粒子,於製粒過程中,易產生脫紗現象(如圖二)

圖二 LFT包芯粒子複合材料(圖片來源:Celanese Corporation)

此法製備之長纖維複合材料製作ASTM測試試片(如圖三),由試片外觀判定有明顯玻纖團料,其原因主要為包芯粒子複合材料內之玻纖束無塑脂滲透,包芯粒子內尚有許多未含浸之空孔 (如圖四),這些空孔區之纖維束內無潤滑的介子,易造成纖維粒子於二次成型加工過程中纖維無法有效均勻分散,這些現象將使得材料無法發揮長纖複合材料無法發揮應有之機械特性。若於二次成型加工過程中採用機械剪切迫使纖維分散,易破壞纖維長度而變成短纖補強材,因此勢必需進一步探討熱塑含浸技術。

圖三 LFT包芯粒子複合材料ASTM射出試片

圖四 LFT包芯粒子複合材料SEM斷面分析

1-2粉末流體化床法製備熱塑性長纖複材

熱塑覆合材料含浸技總類甚多,有採溶液含浸法、十字模頭含浸法與流體化床含浸法等,相關技術已有相當多的複材專家發表相關文章,於本文章將不再詳述。本文採用粉末流體化床含浸技術製備分散纖維長纖複合材料(如圖五)。

後續評估進行ASTM試片射出比對其試片外觀(如圖六),由外觀顯示射出試片無玻纖團聚,此表示纖維於試片中較為均勻混合,進行機械特性比較(如表一),由表數據顯示,以相同之製作手法比較包芯纖維長纖複材粒子與纖維分散長纖複材粒子,各項機械特性數據之平均値相對較高外且標準差也相對較低,這表示玻纖均勻分散於試片中,較無玻纖團料中之空孔區,能夠發揮長纖之機械特性。但以現階段測得之材料物性與國外提出之材料特性比較,尚有很大的努力空間。

表一 包芯纖維與纖維分散長纖複材粒子機械特性測試

結語

本文比較未充分含浸之電線電纜製程製得LFT包芯粒子複合材料與粉末流體化床技術製備LFT纖維分散複合材料粒子,並且由射出成型機製備ASTM標準試片,判別兩種製備技術製得之粒子之纖維於標準試片之分散性與機械特性,由結果顯示採用粉末流體化床技術製備LFT纖維分散複合材料粒子,經過射出成型機二次加工後,纖維較能均勻分散在試片中,並明顯有效提升材料機械性質,但相較於國外長纖材料特性稍嫌不足,因此未來除了更進一步琢磨纖維與高分子間之介面外,對於二次加工破壞纖維長度將是未來研究之重點。