塑膠專欄

單方向連續纖維補強熱塑複材預浸料

複合材料

一、前言

根據2011年全球管理諮詢和市場研究公司Researchandmarkets發佈之《2012~2017連續纖維補強熱塑複材市場:趨勢、預測和機遇分析》報告指出,預估未來5年全球連續纖維補強熱塑複材(CFRTP)市場將以8.6%的年複合成長率增長, 2017年預期可達到1.918億美元。

近年國際塑膠大廠積極投入CFRTP領域發展,2012年3月,Tencate併購PMC Baycomp,結合Tencate在航太用連續纖維熱塑複材的優勢及PMC Baycomp在民生用連續纖維熱塑複材的專長,以共同品牌一起拓展熱塑複材業務;2012年9月,Lanxess併購Bond laminates,預估於2014年擴增75%產能;2013年8月,Bayer發表增強型聚碳酸酯方案,透過連續纖維補強聚碳酸酯搭急冷急熱與模內射出成型技術應用於IT產業外殼,並於2013年德國K展公開發表相關技術。

台灣業者於傳統熱固性複合材料產品應用及量產經驗豐富,在全球市場佔有率高,但國內業者所生產的產品,跨入門檻較低、利潤較薄、生產良率較低,隨著台灣生產成本上升、全球產業分工等因素影響,已使此類產品之生產線幾乎外移至人力密集的新興國家。國內業者近年開始嘗試轉型,逐步將研發觸角深入熱塑性碳纖維複合材料及其高階應用市場,例如消費性電子產品、車輛零組件、工業用零組件、醫療器材、建材等附加價值較高的產品上。

二、產業關鍵缺口

連續纖維補強熱塑性複材(CFRTP)主要可區分為兩大品項,包含連續纖維編織布預浸料(Fabric prepreg)與連續纖維單向預浸料(UD prepreg),現階段國內業界受限於既有技術及工法,生產之熱塑複材預浸料及板材均以編織布預浸料為主。

單方向預浸料之優勢,相較於編織布預浸料,在相同單位面積重量(FAW)的情況下,補強纖維所需的材料成本可大幅降低一半以上,且單方向預浸料具備疊層角度設計自由度,在產品輕量化與薄型化的需求條件下,可針對特定受力方向或區域進行補強,而不會因此增加產品重量或厚度,可實現更佳的輕量化表現,此為編織布預浸料所無法匹敵。

然而目前台灣業者於單方向纖維補強熱塑預浸料技術受限,例如纖維展紗技術、樹脂含浸工法、加工成型製程,國內目前無法生產可與國外競爭之連續纖維單向預浸料產品,惟有協助產業技術升級以提升產品品質,方可促使國內產業邁向高值化發展,建立國際競爭力繼而永續經營。

為協助國內業者補足單方向纖維補強熱塑預浸料(UD Prepreg)技術缺口,將現階段高分子複合材料產品提升至高附加價值與高單價產品,規劃高值化發展藍圖與推動,塑膠中心建立單方向連續纖維補強熱塑複材預浸料含浸、板材成型製程技術關鍵技術,利用單方向纖維補強複合材料具有輕量化、高剛性、高設計自由度、力學結構/疊層角度設計等特性,應用開發高附加價值車輛零組件。

三、關鍵技術發展目標

建立單方向連續纖維補強熱塑複材預浸料含浸製程關鍵技術,規劃開發PP/GF、PA6/GF、PP/CF、PA6/CF等四種單方向連續纖維補強熱塑複材預浸料,計畫初期以滾筒纏繞機進行小批量產試驗,後期以連續含浸機驗證量產性。計畫完成後可協助國內業者建立UD CFRTP單方向連續纖維補強熱塑複材預浸料自主生產能力,搭配急冷急熱熱壓成型生產製程開發具有高強度、高剛性之各種產品,滿足國內相關產業應用。

四、單方向連續纖維補強熱塑複材技術開發

4-a纖維紗束展紗製程開發

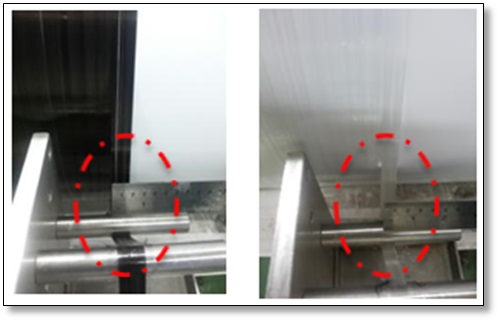

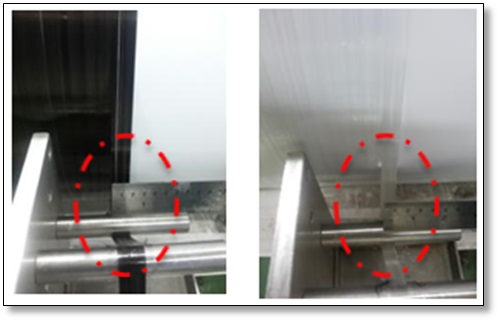

利用傳統滾筒纏繞機改良成適用於熱塑型之機台,結合纖維改質劑,配合紗束路徑(12K紗束)與張力控制調整,機械展紗裝置如下:

機械展紗裝置示意圖:

分別使用碳纖維紗束及玻纖紗束,進行展紗實驗,達到以下展紗效果,展紗效果良好。

玻璃纖維可展紗6~12mm之間(原紗寬度約3mm)。

碳纖維可展紗12~18mm之間(原紗寬度約6mm)。

展紗示意圖(圖左:碳纖可展紗6~12mm;圖右:玻纖可展紗12~18mm)

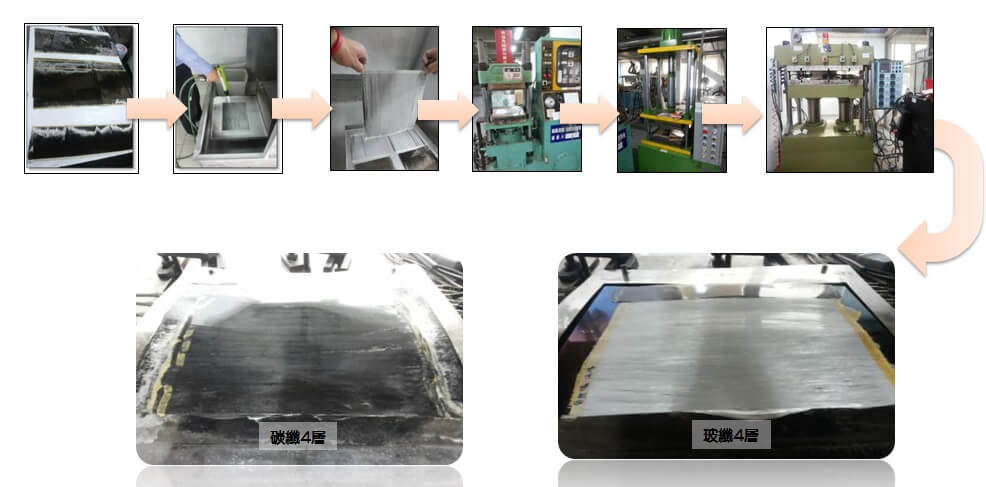

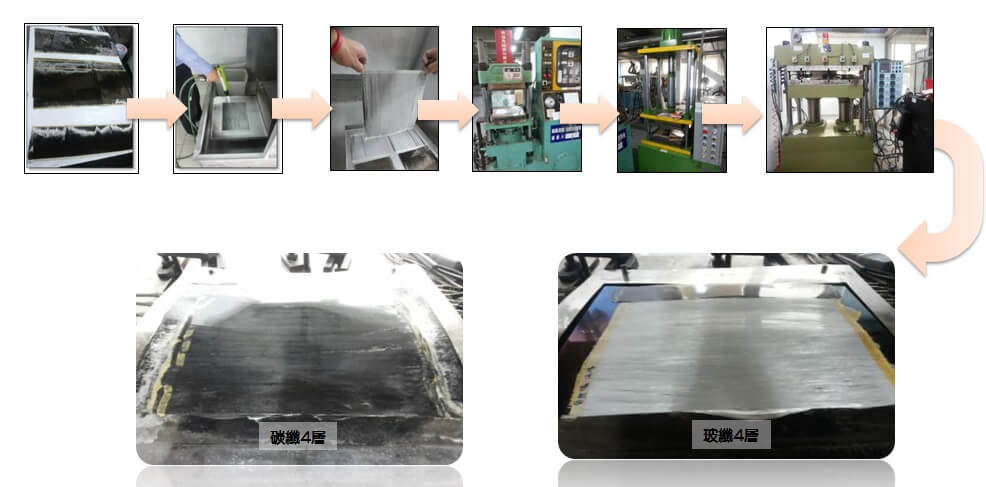

4-b.PP、PA6粉體含浸製程評估

完成粉體含浸實驗評估,利用手動靜電粉體噴槍,進行PP、PA6粉體噴塗後,以熱壓台進行加熱含浸實驗,並以急冷急熱設備(Variotherm Molding Control)進行板材成型,粉體含浸實驗結果成型後外觀平整,紗束平直,粉體含浸效果良好。

粉體含浸製程相關照片

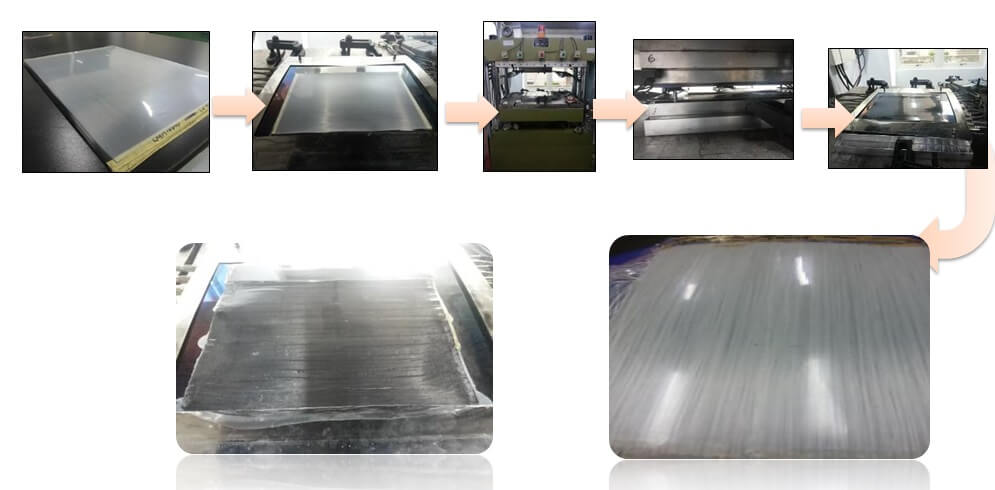

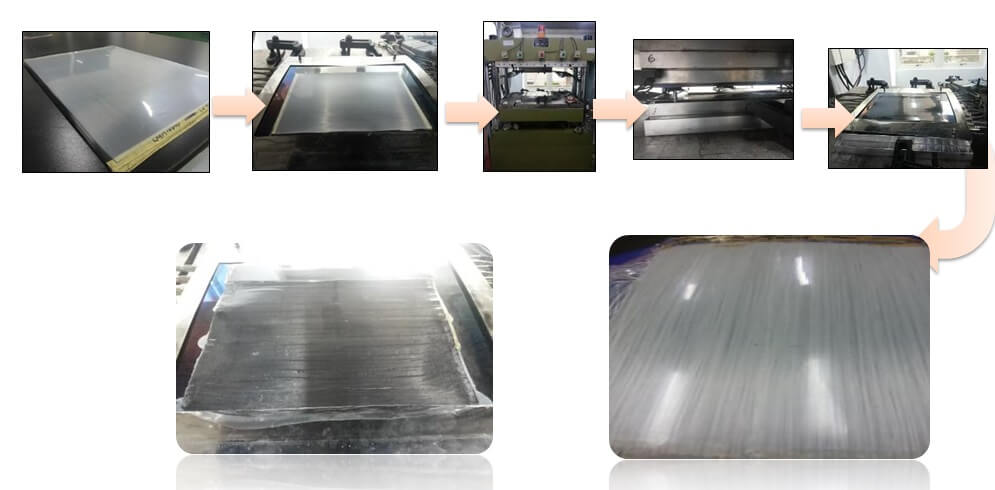

4-c.PP、PA6薄膜含浸製程評估

完成薄膜含浸實驗,利用PP、PA6薄膜,結合玻纖與碳纖,直接以急冷急熱設備進行板材成型,薄膜與纖維結性良好,成型後外觀平整,紗束平直,薄膜含浸效果良好。

薄膜含浸製程相關照片

4-d.連續製程單方向纖維補強熱塑複材預浸料製程開發及預浸料開發

以連續式展紗機進行展紗實驗,主要設備有紗架/上下離型紙機構/樹脂槽/烘箱,將紗束放置於紗架上並將每股紗束逐一排列於正確位置開始織紗,織紗產能速度可達3M/min,料寬可達100cm。展紗完成後,再以連續含浸機進行靜電噴塗塑膠粉末(PP或PA6粉末),將展紗後的整捲布放置於連續含浸機的送料端並固定在後方的收料端,整捲布隨著收料端的轉速帶動會經過一道烘箱的烘烤程序,塑膠粉末受熱後融化包覆於纖維表面,最後收捲完成靜電含浸的製程。

根據2011年全球管理諮詢和市場研究公司Researchandmarkets發佈之《2012~2017連續纖維補強熱塑複材市場:趨勢、預測和機遇分析》報告指出,預估未來5年全球連續纖維補強熱塑複材(CFRTP)市場將以8.6%的年複合成長率增長, 2017年預期可達到1.918億美元。

近年國際塑膠大廠積極投入CFRTP領域發展,2012年3月,Tencate併購PMC Baycomp,結合Tencate在航太用連續纖維熱塑複材的優勢及PMC Baycomp在民生用連續纖維熱塑複材的專長,以共同品牌一起拓展熱塑複材業務;2012年9月,Lanxess併購Bond laminates,預估於2014年擴增75%產能;2013年8月,Bayer發表增強型聚碳酸酯方案,透過連續纖維補強聚碳酸酯搭急冷急熱與模內射出成型技術應用於IT產業外殼,並於2013年德國K展公開發表相關技術。

台灣業者於傳統熱固性複合材料產品應用及量產經驗豐富,在全球市場佔有率高,但國內業者所生產的產品,跨入門檻較低、利潤較薄、生產良率較低,隨著台灣生產成本上升、全球產業分工等因素影響,已使此類產品之生產線幾乎外移至人力密集的新興國家。國內業者近年開始嘗試轉型,逐步將研發觸角深入熱塑性碳纖維複合材料及其高階應用市場,例如消費性電子產品、車輛零組件、工業用零組件、醫療器材、建材等附加價值較高的產品上。

二、產業關鍵缺口

連續纖維補強熱塑性複材(CFRTP)主要可區分為兩大品項,包含連續纖維編織布預浸料(Fabric prepreg)與連續纖維單向預浸料(UD prepreg),現階段國內業界受限於既有技術及工法,生產之熱塑複材預浸料及板材均以編織布預浸料為主。

單方向預浸料之優勢,相較於編織布預浸料,在相同單位面積重量(FAW)的情況下,補強纖維所需的材料成本可大幅降低一半以上,且單方向預浸料具備疊層角度設計自由度,在產品輕量化與薄型化的需求條件下,可針對特定受力方向或區域進行補強,而不會因此增加產品重量或厚度,可實現更佳的輕量化表現,此為編織布預浸料所無法匹敵。

然而目前台灣業者於單方向纖維補強熱塑預浸料技術受限,例如纖維展紗技術、樹脂含浸工法、加工成型製程,國內目前無法生產可與國外競爭之連續纖維單向預浸料產品,惟有協助產業技術升級以提升產品品質,方可促使國內產業邁向高值化發展,建立國際競爭力繼而永續經營。

為協助國內業者補足單方向纖維補強熱塑預浸料(UD Prepreg)技術缺口,將現階段高分子複合材料產品提升至高附加價值與高單價產品,規劃高值化發展藍圖與推動,塑膠中心建立單方向連續纖維補強熱塑複材預浸料含浸、板材成型製程技術關鍵技術,利用單方向纖維補強複合材料具有輕量化、高剛性、高設計自由度、力學結構/疊層角度設計等特性,應用開發高附加價值車輛零組件。

三、關鍵技術發展目標

建立單方向連續纖維補強熱塑複材預浸料含浸製程關鍵技術,規劃開發PP/GF、PA6/GF、PP/CF、PA6/CF等四種單方向連續纖維補強熱塑複材預浸料,計畫初期以滾筒纏繞機進行小批量產試驗,後期以連續含浸機驗證量產性。計畫完成後可協助國內業者建立UD CFRTP單方向連續纖維補強熱塑複材預浸料自主生產能力,搭配急冷急熱熱壓成型生產製程開發具有高強度、高剛性之各種產品,滿足國內相關產業應用。

四、單方向連續纖維補強熱塑複材技術開發

4-a纖維紗束展紗製程開發

利用傳統滾筒纏繞機改良成適用於熱塑型之機台,結合纖維改質劑,配合紗束路徑(12K紗束)與張力控制調整,機械展紗裝置如下:

機械展紗裝置示意圖:

分別使用碳纖維紗束及玻纖紗束,進行展紗實驗,達到以下展紗效果,展紗效果良好。

玻璃纖維可展紗6~12mm之間(原紗寬度約3mm)。

碳纖維可展紗12~18mm之間(原紗寬度約6mm)。

展紗示意圖(圖左:碳纖可展紗6~12mm;圖右:玻纖可展紗12~18mm)

完成粉體含浸實驗評估,利用手動靜電粉體噴槍,進行PP、PA6粉體噴塗後,以熱壓台進行加熱含浸實驗,並以急冷急熱設備(Variotherm Molding Control)進行板材成型,粉體含浸實驗結果成型後外觀平整,紗束平直,粉體含浸效果良好。

粉體含浸製程相關照片

4-c.PP、PA6薄膜含浸製程評估

完成薄膜含浸實驗,利用PP、PA6薄膜,結合玻纖與碳纖,直接以急冷急熱設備進行板材成型,薄膜與纖維結性良好,成型後外觀平整,紗束平直,薄膜含浸效果良好。

薄膜含浸製程相關照片

4-d.連續製程單方向纖維補強熱塑複材預浸料製程開發及預浸料開發

以連續式展紗機進行展紗實驗,主要設備有紗架/上下離型紙機構/樹脂槽/烘箱,將紗束放置於紗架上並將每股紗束逐一排列於正確位置開始織紗,織紗產能速度可達3M/min,料寬可達100cm。展紗完成後,再以連續含浸機進行靜電噴塗塑膠粉末(PP或PA6粉末),將展紗後的整捲布放置於連續含浸機的送料端並固定在後方的收料端,整捲布隨著收料端的轉速帶動會經過一道烘箱的烘烤程序,塑膠粉末受熱後融化包覆於纖維表面,最後收捲完成靜電含浸的製程。