塑膠專欄

雙環戊二烯聚合反應性質之研究

高分子材料

雙環戊二烯(Dicyclopentadiene, DCPD)是由石油裂解過程所形成之C5餾分中的副產物環戊二烯(Cyclopentadiene, CPD)自行二聚而成[1, 2],其具有潛在的加工價值,依不同純度有不同的製程方式與用途。而利用反應成型法之加工方式則需以高純度(>98%)之DCPD方可進行。故本研究以純度≧97%的高純度DCPD進行固化反應,探討格拉布觸媒(Grubbs catalyst)之添加量對反應性、熱性質及機械性質之影響。結果顯示觸媒含量為50ppm之DCPD熱性質及機械性質可符合業界應用需求。

關鍵字:環戊二烯, 雙環戊二烯, 格拉布觸媒

Cyclopentdiene, Dicyclopentdiene, Grubbs catalyst

一、前言

雙環戊二烯(Dicyclopentdiene, DCPD)早期是從煤焦油中提取,因數量極少而未受注目,隨著石油工業的發展,可從石油裂解產物所形成之C5餾分中提取而得,來源豐富且價格便宜,於是引起了廣泛的重視[3]。DCPD單體的黏度很低(約0.3Pa*s),可在低溫低壓下成型,短時間內即可充填完模具,故常用於反應注射成型法(Reaction Injection Molding, RIM)聚合生成Poly-DCPD製品,此法具有節能、物料混合效率高、成本低、產品性能佳、製品設計靈活等優點[4]。而經多年來不斷的研究與開發,至今已發展在多種用途上,如耐腐蝕與耐高溫塗層、造船工業、汽車工業、光學及電子用品等。由於DCPD分子結構中含有不飽合雙鍵,也可進行加成或聚合反應,故常用於生產石油樹脂、不飽合聚脂和環狀烯烴(共)聚合物(Cyclo Olefin (Co)-polymers,也用於醫藥或香料之前驅物、環氧樹脂固化劑、潤滑油添加劑、阻燃劑等[5]。

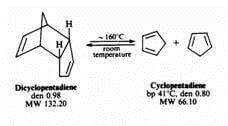

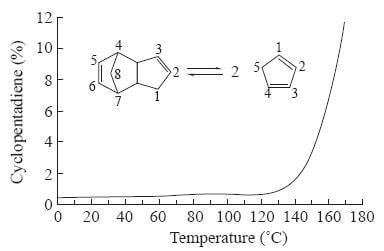

高純度DCPD常溫下為無色液體,而粗DCPD依其所含組成及雜質的不同而為淡黃色至黃褐色異體,有刺激性氣味及潛在毒性,加熱至160~170℃即會裂解還原成CPD,置放於室溫下又會自行進行Diels–Alder reaction二聚成DCPD,如圖一(a)所示為CPD與DCPD裂解與二聚示意圖,圖一(b)為不同溫度下可得到之DCPD收率圖[6]。

(a)

(b)

圖一、DCPD反應示意圖。

本研究採用純度≧97%的高純度DCPD進行固化反應,探討不同觸媒含量對反應性、熱性質及機械性質之影響。

二、實驗部份

2.1、實驗材料

高純度DCPD≧97%(景明化工)、格拉布催化觸媒(景明化工)、四氫呋喃(景明化工)、甲苯(景明化工)、正己烷(景明化工)。

2.2、純化與實驗步驟

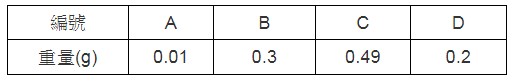

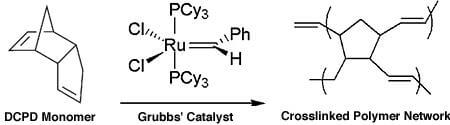

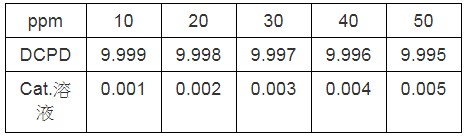

催化反應之觸媒溶液由Grubbs catalyst與四氫呋喃、甲苯與正己烷所配置,觸媒所佔之重量百分比為1wt%,如表一所示。將高純度DCPD與所配製的觸媒溶液依表二所列之重量比均勻混合,置於室溫下約7分鐘後即會進行聚合反應,催化反應如圖二所示。

表一、觸媒配方表

A: Grubbs catalyst

B: Tetrahydrofuran, THF

C: Toluene

D: Hexane

圖二、觸媒催化聚合反應圖

2.3、性質檢測

將固化反應完成之DCPD板材製作成標準檢測試片,使用儀器分析包括彎曲、拉伸及熱變形等性質。

三、結果與討論

3.1、可操作時間(Pot life)測試

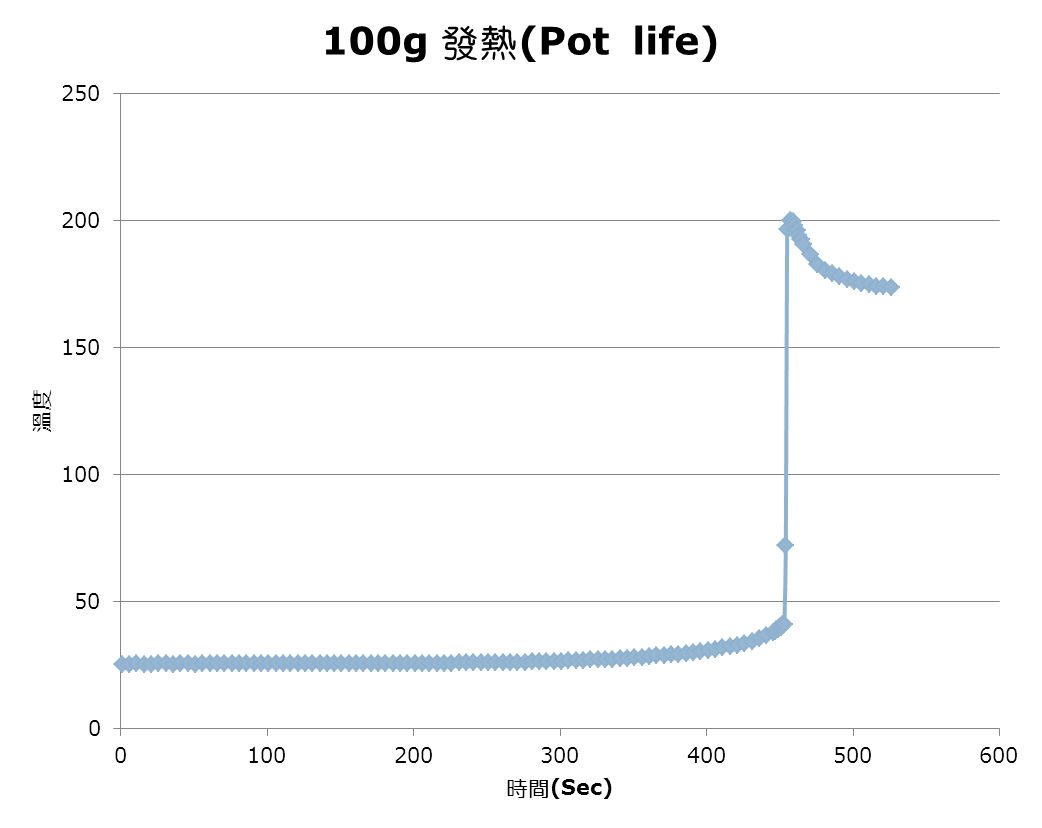

使用K-type溫感器進行材料反應時間的量測,在觸媒濃度為50 ppm的DCPD固化反應中,將K-type感溫量測器埋入DCPD液體中,量測之反應溫度變化曲線如圖三所示。

表二、Poly-DCPD配方

圖三、DCPD之Pot life測試圖

由圖中可看出觸媒與DCPD混合後的溫度曲線在460秒(約7.6分鐘)時達最高放熱溫度200℃,而後溫度即緩慢下降,代表聚合反應已完全進行完畢,可得知進行RIM製程時,DCPD之樣品灌注及加工時間需在460秒內完成。

3.2、硬度測試

為量測DCPD板材之特性,必須測試不同含量之觸媒對DCPD硬化情形的影響,圖四為不同觸媒添加量之外觀圖。圖中可見,隨觸媒添加量增加,Poly-DCPD之顏色由淡黃色越趨至黃褐色,推估為添加量越高聚合反應越劇烈,使其氧化速率增加所致。

圖四、不同觸媒添加量之外觀圖

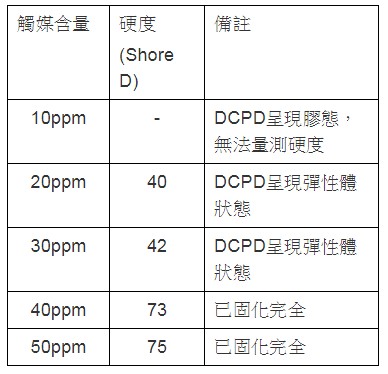

表三為不同觸媒添加量之Poly-DCPD硬度量測表,當添加量低於30 ppm時,可觀察到樣品接觸空氣之表皮層些微偏軟,致使其硬度較低,應為表面未反應完全所致,而添加量增至40 ppm以上時,硬度計量測硬度可達ShoreD 73~75,硬度值已達較高之趨勢,而後此為後續固化完成之依據。

表三、不同觸媒添加量之Poly-DCPD硬度表

3.3、熱性質分析

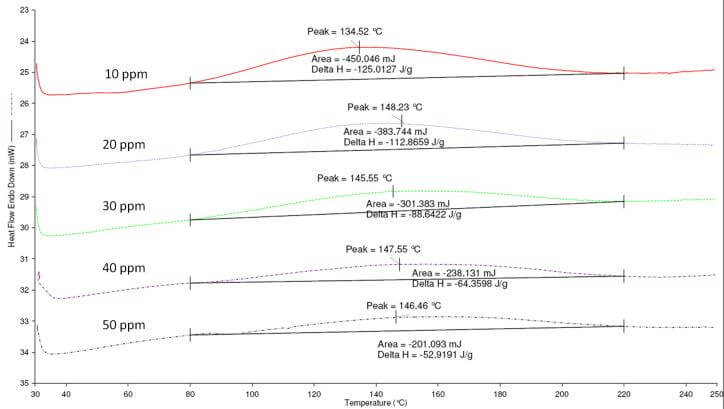

不同觸媒添加量對DCPD反應程度之影響如圖五所示,可看出當Grubbs catalyst添加量為10ppm時,反應放熱之熱焓量(ΔH)為-125J/g,添加量加至50ppm,ΔH隨之降低至-52 J/g,表示觸媒之添加量的確對DCPD聚合反應之程度有所影響,另我們可依外觀及硬度來判斷,定義50ppm即可做為完全反應之觸媒添加量。

圖五、不同觸媒添加量之DSC圖

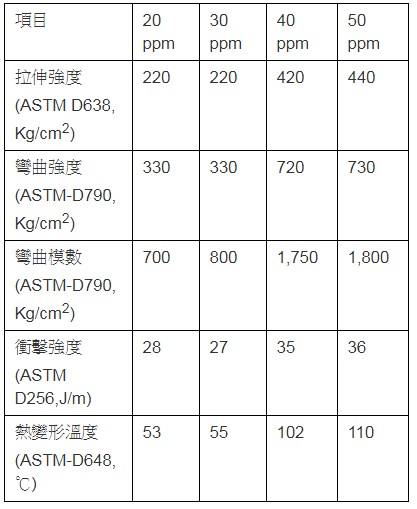

觸媒添加量對Poly-DCPD性質之影響如表四所示,不同觸媒添加量的Poly-DCPD的機械性質及熱性質皆有明顯差異,結果顯示添加量越多使聚合反應程度越完全,對耐熱及機械性質有明顯的的幫助。隨觸媒添加量從20ppm提升至50ppm時,拉伸強度由220kg/cm2提升至440 kg/cm2,彎曲強度及模數分別從330 kg/cm2及700 kg/cm2提升至730 kg/cm2及1,800 kg/cm2,衝擊強度則從28J/m提升至36J/m,熱變形溫度從53℃提升至110℃,DCPD添加適當的觸媒之性質已可符合商業化需求,且材料成份只有碳和氫,能充分燃燒而無殘留,成型後之報廢產品與廢料可作為很好的高熱量固體燃料,是一種非常有潛力的綠色材料。

表四、不同觸媒添加量之物性探討

四、結論

我們以市售純度≧97%的DCPD進行固化反應,另藉由Pot life實驗得知進行RIM製程加工時,灌注之加工時間需在460秒內完成。而不同觸媒添加量對外觀則有不同程度的氧化影響,使顏色由淡黃色越趨至黃褐色,另添加量越多則硬度越高,此可由DSC分析說明,觸媒之添加量越高反應放熱量越低,表示聚合反應程度越完全。機械及熱性質量測結果顯示觸媒添加量增加對反應性、硬度、機械及熱性質都有明顯的幫助。

五、參考文獻

1. Y.-S. Yang, Polymer, 1997, 38, 1121.

2. H.-J. Hwang, C.-H. Li, C.-S. Wang, Polymer, 2006, 47, 1291.

3. H. Han, J.-J. Zou, X. Zhang, L. Wang, L. Wang, Applied Catalysis A: General , 2009, 367, 84.

4. I. Palmova, J. Kosek, J. Schongut, M. Marek, K. Stepanek, Chemical Engineering Science, 2001, 56, 927.

5. M.-J. Abadie, M. Dimonie, C. Couvea, V. Dragutanc, European Polymer Journal, 2000, 36, 1213.

6. T.-A. Davidson, K.-B. Wagener, Journal of Molecular Catalysis A: Chemical , 1998, 133, 67.